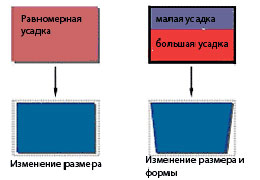

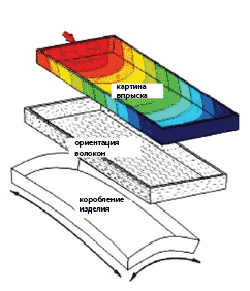

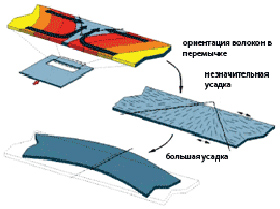

Для того чтобы еще на этапе конструирования учесть возможное коробление или оптимизировать поведение коробления на прототипах необходимо знать причины и механизмы ориентирования волокон, и их воздействие на процесс усадки. Понимание этого позволит выработать правила конструирования и меры по минимизации коробления. Если форма готового изделие отличается от заданной, т.у. имеет, например, перекосы, неровные кромки или углы, то это принято называть короблением изделия. Такое коробление обусловлена локальной разницей в усадке, которая вызвана анизотропией материала или неравномерным распределением температуры. На рисунке 1 показана зависимость между неравномерной усадкой и изменением формы. Существующие правила конструирования для минимизации коробления изделия и обычные контрмеры при запуске новых пресс-форм в первую очередь относятся к неармированным материалам. Таким образом в некоторых случаях приходится нести значительные конструктивные и материальные затраты во избежание «смертного греха» при формообразовании изделия - чрезмерные утолщения. Делаются попытки минимизировать перепад давлений в форме путем увеличения количества питателей. Кроме того, известно большое влияние охлаждения формы на коробление, меньшее значение имеет ориентация молекул, которая играет роль только на очень упругих, прежде всего плоских деталях. Для армированных изделий на¬против, существует доминантный фактор: ориентация волокон. В тоже время характеристики изме¬нения давления и температуры, и даже кристаллизация, имеют только второстепенное значение. Таким образом, известные принципы конструирования для минимизации коробления имеют ограниченную значимость, в то же самое время, на передний план выходят совсем другие зависимости. Далее будет показан механизм ориентации волокон во время фазы впрыска и выдержки под давлением и его влияние на изделие. Понимание процессов, происходящих в материале, позволит вывести ряд правил для предотвращения коробления.

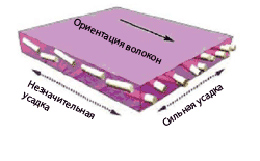

Рис. 1: Равномерная и неравномерная усадка Распределение усадки Механические свойства стекла и термопластов различаются на порядки. Стекловолокно примерно в 40 раз жестче окружающего его полимера, при этом его тепловое расширение составляет только 1/30. Композитные характеристики литьевой массы слагаются из характеристик компонентов в соответствии с содержанием стекловолокна. Влияние стекловолокна сказывается в первую очередь по направлению волокон, а в поперечном направлении преобладают свойства полимера (рис. 2). Так как во время переработки волокна выстраиваются в определенной ориентации, то свойства перерабатываемого материала больше не являются однородными. Наоборот, появляется локально различное распределение жесткости и усадки, которое зависит от ориентации волокон по площади поверхности и толщине стенок изделия. Такое анизотропное поведение материала отчетливо проявляется уже при низком содержании стекловолокна (10 объемных %). Вначале пояснение еще одного термина: во время охлаждения в форме пластмасса сжимается или усаживается. Для производителя пресс-форм усадка представляет собой изменение длины всего изделия. Но из приведенных выше рассуждений становится ясно, что усадка изделия не является равномерной и, что изменение общей длины является суммой всех локально различных усадок. Поэтому далее понятие усадки всегда будет использоваться как локальное изменение размеров пространственно ограниченного сегмента изделия.

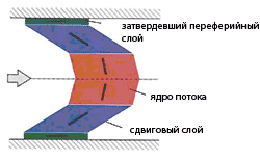

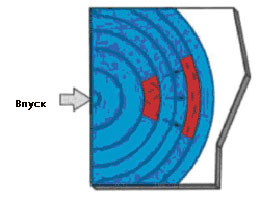

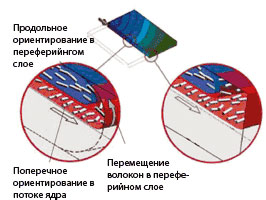

Рис. 2: Сегмент изделия (со стекловолокном) Течение расплава и ориентация волокон Когда расплав полимера втекает через литник в полость формы, то он начинает распределяться в радиальном направлении. Так как периметр фронта течения увеличивается, то расплав подвергается эластичному расширению под прямым углом к направлению течения. Выстраивание волокна как результат этого расширения потока выражена таким образом, что прежняя ориентация (в канале/ питателе) не имеет существенного значения. В то время как полость заполняется расплавом, одновременно по направлению толщины устанавливается профиль потока. Скорость потока выше всего в его середине, а по краям она уменьшается вплоть до ноля из-за адгезии с холодными стенками формы. Вследствие этого расплав подвергается усилиям сдвига, который в итоге отвечает за сопротивление текучести и тем самым за давление литья.

Рис. 3: Сдвиговой поток Сдвиг материала, однако, не является однородным относительно толщины стенки. Более того, вблизи стенки существует ярко выраженный сдвиговой слой, в то время как в центре, расплав течет скорее в виде сгустков или блоков и почти не подвержен сдвигу. Частичка расплава, которая очень быстро течет вперед в среднем слое, в конце концов, направляется «фонтанообразным» фронтом течения в непосредственную близость к стенке и тем самым подпадает под воздействие сдвига. Ориентация волокон устанавливается под воздействием обоих механизмов: сдвига (рис. 3) и расширения (рис. 4).

Рис. 4: Расширительный поток В полости формы оба механизма накладываются друг на друга (рис.5, слева). Объем расплава, только что попавший через литник в полость, получает вначале ярко выраженную поперечную ориентацию. Затем он с поршневым потоком в центре полости перемещается в направлении фронта расплава не испытывая при этом практически никакого изменения ориентации, т. е., волокна по прежнему лежат поперек направления потока. На фронте расплава объем расплава перенаправляется к стенке и вследствие этого попадает в сдвиговой поток, который устанавливает волокна в направлении потока. Таким образом, вследствие обоих механизмов в стенке изделия возникают три слоя, в каждом их которых основное направление волокон повернуто на 90 0С относительно другого слоя. С помощью микрофотоснимка на образцах с отшлифованным торцом это четко видно. Теперь механические свойства изделия будут зависеть от толщины этих слоев и соответствующего угла ориентации волокон. В тех местах, где преобладают периферийные слои, изделие более жестко по направлению течения, чем поперек него. Кроме того, в этом случае волокна препятствуют усадке по направлению течения расплава. Для особой наглядности ниже представлены основные ориентации волокон, усредненные по толщине стенки изделия.

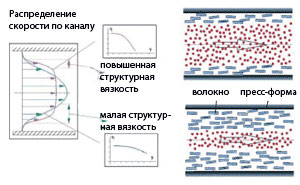

Рис. 5: Ориентация волокон в листе И хотя на толщину слоев влияют геометрия, общая толщина стенок, охлаждение и технологический процесс, все-таки определяющим фактором влияния является вязкость полимера. Полимер с высокой природной вязкостью (например, полипропилен, ПП) обладает доминантным слоем ядра. Если с другой стороны природная вязкость низкая (например, полиамид, ПА), то ситуация обратная, большая часть волокон лежит по направлению потока (рис. 6). Время выдержки под давлением, которое имеет решающее значение для неармированных материалов в плане сохранности формы изделия и коробления, для армированных стекловолокном термопластов не играет такой решающей роли, так как величина локальной усадки хотя и зависит и от давления и от температуры, но в первую очередь зависит от ориентации волокон. Часто практикуемое на неармированных материалах изменение толщин стенки для целевого воздействия на усадку оказывает в данном случае лишь очень незначительное влияние. Однако при определенных обстоятельствах во время фазы выдержки под давлением может произойти значительное течение расплава и тем самым повлиять на изменение ориентации. Термостатирование формы также оказывает лишь относительное небольшое влияние. Обусловленное ориентацией коробление может быть компенсировано только четкими резкими перепадами температуры.

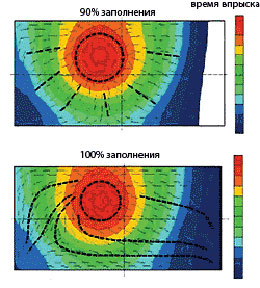

Рис.6: Структурная вязкость и распределение по слоям Ориентация волокон как причина коробления Ориентация волокон или образование слоев сами по себе еще не обязательно являются причиной коробления. Только лишь когда ориентация (угол и степень ориентации) изменяется от места к месту, то проявляются локально различные усадки, что тем самым приводит к появлению внутренних напряжений и возможных деформаций. Причинами такой различной ориентации могут быть: • отклонение потока во время фазы впрыска • поперечное ориентирование в конце пути течения (рис. 5, справа) • линии стыка • литники (питатели) Далее подробно рассматриваются причины, их проявление и их устранение. При этом большее внимание уделяется инженерным пластикам (ПА и ПБТ), тем, у которых преобладает периферийный слой. Отклонение потока во время фазы впрыска Целью должно стать получение единообразного ориентирования волокон по всему изделию, чтобы ввиду большой разности усадок в продольном и поперечном направлении волокон, был достигнут наиболее равномерный коэффициент усадки. Значение имеет только ориентация в полностью заполненной полости, а не тогда, когда полость частично заполнена. Обе предыстории потока, а также окончательное движение расплава во время фазы выдержки под давлением, имеют важное значение для окончательной ориентации. Рис. 7 наглядно иллюстрирует такой пример. Если прямоугольный лист отливается без соблюдения симметрии детали, то поначалу при 90% заполнения формы еще получается симметричная картина ориентации. Однако, в последней фазе впрыска, когда расплаву остается заполнить только правую часть полости, ориентация волокон или, соответственно, угол ориентации в уже заполненных участках изменяется еще раз.

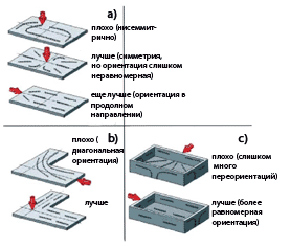

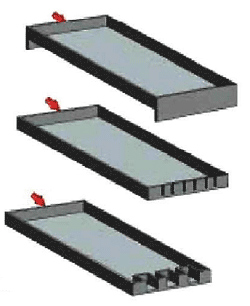

Рис. 7: нецентральный впрыск при литье листа Выбор точки впрыска расплава имеет, следовательно, решающее значение, и должен всегда осуществляться таким образом, чтобы расплав мог заполнить полость по возможности без больших измене¬ний направления течения. Для этого действуют следующие правила (рис. 8): • при конструировании детали нужно, насколько возможно, добиваться симметрии, и учитывать ее при выборе точки впрыска. • на удлиненных изделиях впрыск должен проводиться по продольной оси детали. • если деталь имеет две продольные оси (рис. 8), то наилучшим местом для точки впрыска будет пересечение этих осей.

Рис. 8: расположение точки впрыска и ориентация волокон Поперечная ориентация в конце пути течения Максимальное нарушение ориентации в основном исходит от конца пути течения (рис. 5, справа). Непосредственно перед завершением впрыска все еще поперечно ориентированные волока из ядра потока направляются в периферийный слой. Однако из-за отсутствия сдвига переориентация больше не происходит. Волокна в конце пути течения на длине примерно в 5 толщин стенки, расположены единообразно поперек главного направления течения. Конец пути течения не ограничен участком, заполненным в последнюю очередь. В любом месте, где расплав преждевременно переходит в неподвижное состояние (например, поперечные ребра), показывает картину сравнимой ориентации. В итоге это значит, что волокна вблизи периферии всегда располагаются параллельно кромке (краевой эффект). Если конец пути течения представляет собой вытянутый вверх бортик (рис. 9), то различие в усадке дна и бортика приводит к эффекту свода.

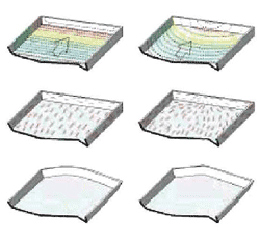

Рис. 9: Коробление в конце пути течения В некоторых случаях это переориентирование усиливается, если фронт потока не достигает кромки одновременно по всей ширине и поток расплава протекает параллельно кромке в финальной стадии. В результате этого ширина участка, имеющего другую ориентацию по сравнению с дном, как правило, увеличивается. На листе с боковым усилением посредством стенок или ребер можно отметить следующее: Параллельный конец пути При перемещении фронта течения синхронно по всей ширине к стенке формы отсутствует поперечное течение и вследствие этого образуется лишь узкая полоска с другой ориентацией. В этом случае разница усадки на верхней и нижней стороне ребра, а тем самым также и коробление особенно велики (рис. 10 слева).

Рис. 10: заполнение и коробление крышки Слияние в центре ребра Если расплав слева и справа несколько опережает центр, то образуется точечное слияние в центре ребра. В этом месте образуется максимальная неоднородность ориентирования. Деформация усиливается и превращается в четкий изгиб (рис. 10 справа). Боковое слияние В идеальном случае потоки расплава должны встречаться в углах. Благодаря перемене направления потока части дна также имеют поперечную ориентацию, а разность усадки на нижней и верхней стороне ребра не ярко выражена.

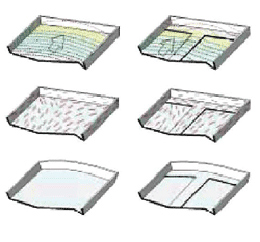

Рис. 11: заполнение и коробление крышки Легче всего избежать такого рода коробления можно еще на этапе проектирования, когда будут отсутствовать ребра и стенки, расположенные под прямым углом к направлению потока. Для этого необходимо на ранней стадии определить положение точки впрыска. Если невозможно избежать поперечных стенок, то существуют следующие возможности минимизации коробления (рис. 12):

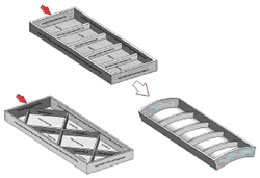

Рис. 12 конструктивные решения В конце пути течения предусмотреть контрребро Верхняя и нижняя сторона имеют одинаковую усадку (улучшение до 100%). Сегментировать конец пути течения Надрезы в бортике препятствуют передаче напряжения сжатия от одного сегмента на следующий. Правда, изделие проигрывает в жесткости (улучшение до 20%). Создать канавки в конце пути Извилистая форма также препятствует передаче напряжений сжатия (как гофрированные складки). Кроме того, краевое коробление появляется при каждом изменении направления, что оказывает положительный эффект (улучшение до 100%). Т-образный активатор течения Посредством Т-образного активатора течения, поддерживается поперечная ориентация под основанием последней заполненной кромки, благодаря этому усадка на этом участке более равномерна, а коробление меньше (рис.11, справа; улучшение до 70%). Настоятельно не рекомендуется пытаться стабилизировать изделие дополнительными, внутренними поперечными ребрами жесткости (рис. 13). Каждое из этих ребер представляет собой конец пути течения и ведет к поперечной ориентации и, как следствие к усилению деформации. Кроме того, из-за воздействия ребер жесткости, выгнуть деталь прямо будет проблематично. Если внутренние ребра неизбежны, то они должны быть расположены, по крайней мере, по диагонали.

Рис. 13: коробление изделия с ребрами жесткости Линии стыка Линия стыка представляет собой конец пути течения двух потоков расплава и приводит к описанным изменениям ориентации. Если оба фронта смыкаются точно параллельно друг другу, то образуется узкий участок (примерно 5 толщин стенки) с ориентацией поперек движения фронтов расплава. Этот локальный дефект не играет значительной роли и приводит лишь к легкой разнице в усадке по плоскости. Литники В действительности же фронты расплава почти всегда сходятся под некоторым углом (рис. 14), таким образом, что в еще не заполненных участках образуется боковое течение, исходящее из точки первого соприкосновения фронтов. Это оказывает существенное воздействие на ориентацию волокон. На участке первого соприкосновения фронтов образуется широкая зона с поперечной ориентацией, которая все более сужается в направлении конца пути течения. Вследствие этого усадка сильно изменяется и появляется коробление на этом участке. Путем выбора подходящего положения точки впрыска необходимо обязательно избежать линий стыка в длинных перемычках. Как показано на примере, лучше всего сместить их в углы впадин. Если это невозможно, то линия стыка должны быть тупой, возможно с использованием активатора течения. Вокруг литника(исключение: пленочный или мембранный литник) образуется радиальный поток. Соответственно, распределение ориентации будет формироваться симметрично относительно точки. Вследствие этого впускной литник представляет собой нарушение по отношению к единообразно ориентированному изделию. При этом точная форма литника (туннельный, щелевой, конусный и т.д.) не играет большой роли.

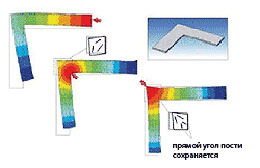

Рис. 14: линии стыка как причина коробления Воздействие литника показано на рис. 9. Рисунок ориентации в боковой стенке, в которой находится литник, схож с рисунком в конце пути течения. В обоих случаях волокна у верхней кромки стенки находятся параллельно ей, т.е. поперек ориентации в дне. Вследствие этого возникает величина коробления. Однако коробление меньше к литнику, т.к. угол ориентации в этом месте в общем меньше, чем в конце пути течения. Положение литника можно целенаправленно использовать для манипулирования короблением изделия (рис.15). В зависимости оттого, находится ли литник на внутренней или внешней стороне угла, изменяется и коробление обоих сторон показанной детали. ориентация волокон в перемычке. Воздействие матрица материала на коробление Одним из простых способов уменьшения уровня коробления является применение марок материала с пониженной усадкой, предлагаемые БАСФ, как, например, Ultradur S. В этом случае матрица материала состоит из смеси с аморфной фазой, которая уменьшает размер усадки. Это сказывается в первую очередь на поперечной усадке, в то время как продольная усадка, остается практически неизменной. В результате разницы между продольной и поперечной усадками, коробление гораздо ниже. Применение таких материалов будет наиболее успешно, когда степень ориентации в детали очень высока. Симуляция коробления изделия Посредством цифровых технологий моделирования на базе метода конечных элементов можно с большой степенью вероятности предсказать характеристики процесса литья даже сложных литьевых изделий. Могут быть распознаны возможные воздушные ловушки и линии спая, проанализированы давление литья и усилие смыкания.

Рис. 15: литье и коробление уголка Расчеты коробления не дают подобных количественных прогнозов. Для неармированных марок вследствие влияния многочисленных параметров (истории давления и температуры, ориентация молекул, кристаллизация и т.д.) в лучшем случае можно получить качественные прогнозы по характеру коробления. Из-за преобладающего воздействия волокон расчеты коробления армированных стекловолокном марок значительно надежнее. Правда, в этом случае, дополнительно понадобится расчет ориентации волокон. Потенциал таких симулятивных расчетов заключается не столько в точном прогнозе корректировки формы, столько в сравнении различных вариантов конструкции и литниковой системы. Таким образом можно обнаружить причины коробления и проанализировать необходимые меры по оптимизации. Для получения детали с низким короблением необходимо иметь определенную свободу для внесения изменений в литниковую систему и геометирю самой детали. Поэтому САЕ-технологии, как, например, анализ коробления, должны применяться уже на самых ранних этапах разработок. Резюме правил при конструировании • Попытаться представить себе распределение ориентации. • Стремиться к единому направлению потока(направление ориентации). • Продолговатый литник в продольном направлении детали. • Стремиться к симметрии и/или подчеркивать ее • Избегать поперечного расположения ребер или стенок относительно направления течения. • Принимать к расчету поперечную ориентацию в конце пути течения и вдоль кромок. • Размещать конец пути течения в углах. • По возможности стремиться к тупой форме линий стыка (обращая внимание на жесткость!). • Избегать линий стыка на свободных перемычках или перенести их в углы. • Оставить свободу для внесения изменений. BASF Aktiengesellschaft

Людвигсхафен, Германия |