Представляется достаточно очевидным, что уровень свойств полимерных композиций зависит от 1) Перерабатывающего оборудования 2) Применяемого сырья 3) Требований стандартов Рассмотрим последовательно каждый из упомянутых выше аспектов применительно к современной российской ситуации. 1. Перерабатывающее оборудование

В настоящее время большинство производителей кабельного пластиката оснащены новым импортным оборудованием, произведенным в Германии, Италии или по европейским лицензиям в Китае. Достаточно упомянуть таких производителей, как «Каустик» г.Стерлитамак, Владимирский химзавод, ОАО «Биохимпласт», «Башпласт». Прочее оснащение импортным оборудованием производителей пластиката идет параллельно со стремительным обновлением новым импортным оборудованием кабельных заводов.

Таким образом, наблюдается в определенном смысле гармоничное развитие производственной базы производителей и потребителей кабельного пластиката, позволяющее кабельной отрасли поддерживать конкурентоспособность.

Отечественное оборудование аналогичного уровня в настоящее время отсутствует.

2. Сырье

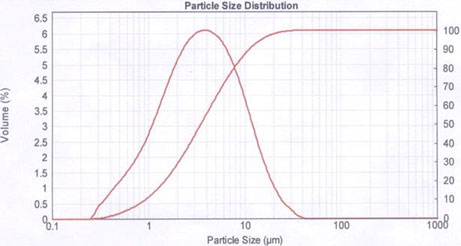

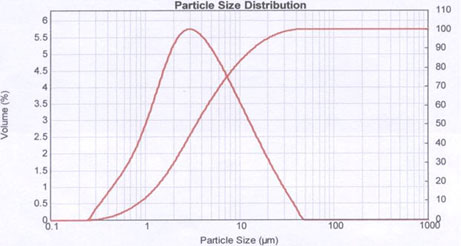

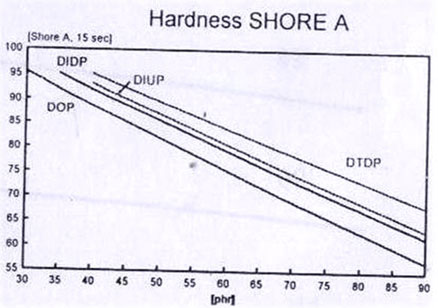

Четырьмя основными компонентами рецептур кабельного пластиката являются: поливинилхлорид, пластификаторы, стабилизаторы и наполнители. В таблице 1 приведены данные фирм Chemson и Ciba, демонстрирующие какие сырьевые компоненты могут обеспечить соответствие свойств ПВХ-композиций требованиям к различным типам материалов по BS. Звездочкой отмечены компоненты, производство которых в России отсутствует. Обращает на себя внимание, что западные производители в теплостойкой изоляции предпочитают использовать ПВХ – смолы с более высокой, чем у обычных композиций молекулярной массой. Если учесть, что изготовители кабельного пластиката в России работают на импортных термостабилизаторах, а значительную долю в потреблении наиболее многотоннажного наполнителя – мела составляют импортные продукты (главным образом турецкие), то приходится констатировать, что производство пластиката в России в настоящий момент невозможно без использования импортного сырья. Дополняет эту радужную картину тот факт, что антипирены и дымоподаватели для пластикатов типа НГП и ПП также импортного производства (имеются в виду гидроокись алюминия, трехокись сурьмы и т.п.). В таблице 2 показаны характеристики морозостойкого ПВХ – пластиката с пониженной горючестью НГП 5532, предлагаемого одной из западных фирм. Рассмотрение совокупности представленных в таблице характеристик этого пластиката позволяет однозначно заключить, что в этом материале использована не смола ПВХ с Кф=70, а смола с более высокой константой, скажем типа S – 4099. Таким образом, можно смело сказать, что в том, что касается кабельного пластиката, Запад стал сырьевым придатком России. Такая зависимость от западного сырья в условиях мирового кризиса может содержать в себе опасность для отечественных производителей кабельного пластиката, если западные или китайские фирмы решат перейти от экспорта компонентов к экспорту собственного пластиката. Завершая это краткое рассмотрение сегодняшней ситуации с сырьем приходится констатировать, что отечественные производители ПВХ – смолы и пластификаторов могут обеспечить только выпуск пластикатов с теплостойкостью не выше 700С. На общем фоне существует приятное исключение в виде запущенного в сентябре сего года в г.Вязьма Смоленской области фирмой «Русское горно-химическое общество» производства антипирена – гидроокиси магния, выпускающейся и в гидрофобном варианте – с обработкой поверхности стеариновой кислотой. Продукт прошел проверку на ОАО «Каустик», г.Стерлитамак в рецептурах пластиката НГП и показал себя эквивалентным импортной гидроокиси алюминия. Производство оснащено европейским оборудованием. Как производящим, так и лабораторным, что в результате обеспечивает получение качественного продукта, одного уровня с продуктом, производящимся в Европе, который применяется там в пластикатах с пониженным дымовыделением. Мощность производства – 6000тн в год, минеральное сырье доставляется с российского месторождения. На рис.1 можно видеть кривые распределения по размерам частиц продукта произведенного отечественным производителем и итальянского антипирена. Кривые не имеют существенных различий за исключением зоны наиболее крупных частиц. У отечественного продукта резко отсечен «хвост» кривой распределения со стороны крупных размеров. Для наполненных композиций отсутствие особо крупных частиц может положительно влиять на механические свойства и температуру хрупкости. 3. Стандарты ГОСТ 5960-72 соответствовал на момент разработки сырьевой базе и уровню перерабатывающего оборудования, а также соответствовал существовавшей на тот момент политико-экономической системе. В настоящее время необходимость разработки нового стандарта признается как производителями кабельного пластиката, так и ВНИИКП, который является одним из основных создателей стандарта. Позиция ВНИИКП была озвучена на конференции Пластикаты 2008, проходившая 19.05.2008г.; в печати с ней можно ознакомиться в журнале Пластмассы и каучуки, №4, 2008, с.10-12. В кратком изложении она сводится к следующему: 1. Уровень данного стандарта существенно отстает от уровня требований кабельной промышленности и возможностей производителей пластикатов. ГОСТ 5960-72 безнадежно устарел (притом, что он не подвергался ускоренному старению) 2. Отсутствуют стандарты на новые марки пластикатов: пониженной горючести, пониженной пожароопасности, повышенной теплостойкости, безсвинцовые пластикаты. 3. Основная качественная претензия к ГОСТу – отсутствие в нем метода контроля по такому важному параметру как горючесть (по-видимому имеется в виду отсутствие метода определения КИ) 4. Что касается разработки нового стандарта, то инициатива по его разработке и финансированию должна, прежде всего, исходить от изготовителей серийных марок пластикатов. ВНИИКП готов активно проводить и поддерживать эту работу, но при явной заинтересованности производителей. 5. Во ВНИИКП сейчас находится уже на завершающей стадии разработка нового стандарта на низковольтные кабели. Согласно этому стандарту материалы изоляции кабеля должны будут жестко соответствовать мировым стандартам. В практическом плане позиция ВНИИКП при решении конкретной задачи может быть понята при рассмотрении норм на пластикат марок И-40-13А-В-Y12 и И-40-13А-В-Y14, представленных в докладе зав.лаб. ВНИИКП А.Н.Елагиной на конференции Пластикаты 2008. В этих нормах часть показателей взята из ГОСТ-5960-72, часть из немецкого VDE 0207. Обращает на себя внимание, прежде всего, сохранение нормы ГОСТ-5960-72 для пластиката И-40 13А, рецептура 8/2 на плотность 1,28-1,32, то есть четкая фиксация состава композиции по содержанию в ней пластификатора. Сохраняя также нормы по удельному объемному электрическому сопротивлению, прочности, относительному удлинению при разрыве, температуре хрупкости, водопоглощению. При сохранении методики ГОСТ на потери в массе параллельно вводится норма VDE, причем размерность этого показателя в ГОСТ и VDE 0207 различна, различны также и методики испытаний. Введена норма горючести по КИ, отсутствующая в нормах для материала YI-1 и YI-2, VDE. Сама норма (не менее 22) не имеет какого-либо физического смысла. Поскольку при плотности пластиката 1,28-1,32 и применяемых в этих пластикатах пластификаторах не представляется возможным получить величину КИ меньше 22. Тоже самое относится и к введенному показателю твердости по Шору А, отсутствующему в нормах VDE 0207. Само по себе использование твердости по Шору А взамен методики, имеющейся в ГОСТ 5960-72, можно только приветствовать, поскольку этот показатель связан линейной зависимостью с содержанием пластификаторов в ПВХ-композициях. (рис. 2). Однако, конкретная величина, введенная в требования на пластикат И-40-13А-В-YI-2 (не менее 75) несколько удивляет. Из многочисленных литературных данных известно, что твердости по Шору А 75 соответствует содержание ДОФ 70мас.ч. на 100 мас.ч. ПВХ, что весьма отличается от содержания ДОФ в рецептуре 8/2. Реальные пластикаты И-40 13А имеют твердость по Шору А в диапазоне 86-90 единиц. В документации западных фирм твердость по Шору А для конкретных композиций, как правило, указывается в достаточно узком интервале ±2ед. с указанием среднего значения, т.е. потребитель получает точную информацию о материале. Заметим также, что показатель твердости по Шору отсутствует в таблицах норм западных стандартов, относящихся к типам пластикатов и производится только в документации фирм на конкретный материал (табл.3, 4, 5, 6) Оценивая в целом претензии со стороны представителей ВНИИКП к ГОСТ 5960-72 и их же конкретные попытки реформировать техническую документацию на конкретную марку пластиката путем пластиката путем соединения в одном документе требований ГОСТ и европейских стандартов можно представить каким мог бы быть новый ГОСТ. С введением в него ряда новых марок и методик испытаний. То есть новый ГОСТ по своей идеологии не отличался бы от старого, являясь по сути сборником ТУ на отдельные марки, объединенных под одной обложкой. Не случайно рецептуры появлявшиеся после разработки ГОСТ 5960-72 оформлялись в виде ТУ: это пластикаты типа НГП, ППО, ППИ, мелонаполненные ИНМ-30, ОНМ-40, теплостойкие пластикаты на эфирах тримеллитовой кислоты (марки К-2, К-3) Поэтому некоторые несообразности, отмеченные выше при рассмотрении технических требований к пластикату И-40-13А-В-YI-1-2, представляются не случайными, поскольку это результат попытки соединить в рамках одного документа два стандарта, имеющих различную идеологию. Здесь уместно будет остановится на сравнительном рассмотрении ГОСТ 5960-72 и европейских стандартов на кабельные пластикаты. Соответствующий материал представлен в таблице 7. Рассматривая различия между ГОСТ 5960 и европейскими стандартами (VDE, BS, CEI), которые являются, в сущности взаимозаменяемыми документами, можно видеть, что основное отличие между ГОСТ и европейскими стандартами – это не набор показателей или методик испытаний, а их двухступенчатое построение. Все пластикаты разбиваются на несколько основных типов (набор типов существует для изоляционных и оболочечных пластикатов). Набор показателей, согласно которым производится отнесение конкретного материала к тому или иному типу, обязательно включает механические свойства, требования по устойчивости к тепловому старению, по¬ведение материала при низких температурах, термостабильности - индукционный метод до начала выделения НCl, электроизоляционные свойства. Этот набор показателей позволяет определить температурный диапазон работоспособности материала. Такие показатели как твердость, плотность не учитываются при отнесении пластиката к тому или иному типу. Эти показатели появляются в технической документации конкретного изготовителя т.е. в ТУ фирмы - изготовителя и, соответственно, в технических паспортах на готовую продукцию, причем указывается к какому типу, из национального стандарта на кабель, относится данный материал (табл.3 – 6). Отсутствие в основном стандарте твердости и плотности по¬зволяет изготовителю пластиката так варьировать рецептуру, чтобы с одной стороны ма¬териал наиболее полно соответствовал требованиям заказчика для конкретного кабельно¬го изделия, а с другой - позволял оптимизировать себестоимость рецептуры, что крайне важно в условиях рыночной экономики. Таким образом, построения стандарта путем деления на типы позволяет более точно и гибко взаимодействовать производителям кабельного ПВХ - пластиката с их потребителями. Ещё одним существенным моментом в европейской системе стандартизации является то, что стандарты на кабельный пластикат - это органическая часть данного корпуса стандарта на кабель. Поэтому производители кабельной продукции, описывая конструкцию кабеля дают информацию о том, какого типа пластикат использовался (табл.8). Таким образом, оптимальным представляется построение нового национального российского стандарта по принципу построения европейских стандартов, которые являются докуметами развитой рыночной экономики. Еще одним аргументом в пользу этого является то, что в ГОСТах Р МЭК на кабели уже неявном виде введены западные стандарты на пластикат. Например в ГОСТе Р МЭК 60227-1-99 таблица требований к ПВХ изоляции и оболочке полностью соответствует таблицам VDE или BS. Причем гостированы и методы испытаний, имеющиеся в BS и VDE. В заключении можно отметить, что на основании представленного материала можно видеть, что на сегодняшний день производители кабельного пластиката располагают современным импортным оборудованием одного уровня с западными производителями, в отечественных рецептурах (с пониженной горючестью, повышенной теплостойкостью) используется импортное же сырье. Поэтому построение нового российского стандарта по образцу соответствующих стандартов выглядит вполне естественным. В данном случае речь идет о принципах построения, конкретные же набор и уровень требований к пластикату в новом стандарте должны решаться с учетом специфических требований нашей страны (например климатических), а работа над стандартом должна проходить в тесном взаимодействии производителей кабельного пластиката и кабельной отрасли.

Рисунок 1 Кривые распределения по размерам гидроокиси магния производства Италии (а) и отечественной (б)

Рисунок 2 Зависимость твердости по Шору А ПВХ – композиций от содержания фталатных пластификаторов

Таблица 1 ПВХ-смолы и пластификаторы для кабельного пластиката

Тип материала | Пластификатор | Кф ПВХ | | YI1, YI2 | ДОФ | 70 | | YI3, YI4, YI5 | ДИНФ*, ДИДФ* | 70 | | YI7 | ДТДФ*, ТМТ* | 75-80* | | YI8 | ТМТ* | 75-80* | | YМ1, YМ2 | ДОФ | 70 | | YМ3 | ДИНФ*, ДИДФ* | 70 | | YМ4 | ТМТ* | 70 | | YМ5 | ТМТ* | 70 |

ДОФ – ди2этилгексилфталат ДИНФ – диизононилфталат ДИДФ – диизодецилфталат ДТДФт – дитридецилфталат ТМТ – эфиры тримеллитовой кислоты

Таблица 2 Техническое описание НГП 55-32 черного цвета мягкий ПВХ для изготовления оболочки кабеля методом экструзии, огнестойкости, хорошая морозостойкость, стабилизирован кальцием/цинком

Характеристики | Стандарт | Единица | Значение | | Твердость по Шору А (15²/21°С) | NF EN ISO868 | | 78 | | Плотность | ISO 1183 | г/см3 | 1,40 | | Термостабильность Бумага Конго красный - 200°С | NF EN ISO182-1 | мин | >100 | | Относительное удлинение при разрыве (испытание на прессованных пластинах) | NF EN ISO527-1-2 | % | 364 | | Прочность при разрыве (испытание на прессованных пластинах) | NF EN ISO527-1-2 | МПа | 16,4 | | Модуль упругости при относительном удлинении 100% | NF EN ISO527-1&2 | МПа | 8,5 | | Кислородный индекс | | % | 32 | | Индекс расплава (155°С / 21,6 кг) | NF EN ISO1133 | г/10 мин | Порядка 80 |

Таблица 3 Нормы на безсвинцовый изоляционный пластикат марки EWI-N тип YI-1 по VDE, TI 1 BS, предоставляемые фирмой Anwil 1. | Плотность г/см3 | 1,50 | | 2. | Твердость по Шору А | 90-92 | | 3. | Термостабильность при 200°С, мин, не менее | 80 | | 4. | Температура хрупкости °С, не выше | -25 | | 5. | Прочность при растяжении, МРа, не менее | 16 | | 6. | Относительное удлинение при разрыве, %, не менее | 230 | | 7. | Свойства после теплового старения 7 суток, 100°С | | | 7.1 | Прочность при растяжении, не менее | 16 | | 7.2 | Относительное удлинение при разрыве, не менее | 230 | | 7.3 | Изменение механических свойств в процессе старения, % от исходного, не более | ±20 | | 8. | Потери в массе, 100°С, 168 часов, мг/см2, не более | 1,0 | | 9. | Удельное объемное электрическое сопротивление при 70°С. ом*см, не менее | 1*1011 | | 10. | Водопоглащение, 24 часа при 20°С, мг/дм2, не более | 15 |

Таблица 4 Нормы на пластикат YI-1 VDE и TI 1 BS

1. | Прочность при растяжении Н/ мм2, не менее | 12,5 | | 2. | Относительное удлинение при разрыве, %, не менее | 125 | | 3. | Характеристики после старения, 7 суток при 80°С | | | 3.1 | Прочность при растяжении, Н/ мм2 | 12,5 | | 3.2 | Относительное удлинение при разрыве % | 125 | | 3.3 | Изменение механических свойств в процессе старения, % от исходного | ±20 | | 4. | Потери в массе при 80°С, 7 суток мг/см2, не более | 2 | | 5. | Испытания на тепловой удар | 150°С, 1 час отсутствие трещины | | 6. | Испытание под давлением при высокой температуре при 80°С, среднее значение глубины отпечатка, не более | 50 | | 7. | Испытание на изгиб при низкой температуре при -15±2°С | Отсутствие трещины | | 8. | Испытание на удлинение при низкой температуре (-15°С), %, не менее | 20 |

Таблица 5

Характеристики пластиката FK76, соответствующего типу YI 1, предоставляемые фирмой Fainplast

1. | Плотность г/см3 | 1,32 ± 0,02 | | 2. | Твердость по Шору | 76 ± 2 | | 3. | Прочность при растяжении N/ мм2, не менее | 15 | | 4. | Относительное удлинение при разрыве, %, не менее | 320 | | 5. | Термостабильность при 200°С. мин, не менее | 60 | | 6. | Температура затвердевания при изгибе, °С (Cold flex) | -32 |

Таблица 6

Характеристики пластиката FKА 97 пониженной горючести, тип ТI 1, фирма Fainplast

1. | Плотность г/см3 | 1,32 ± 2 | | 2. | Твердость по Шору А | 97 ± 2 | | 3. | Прочность при растяжении Н/ мм2, не менее | 19 | | 4. | Относительное удлинение при разрыве, %, не менее | 240 | | 5. | Кислородный индекс, %, не менее | 29 | | 6. | Термостабильность при 200°С, мин, не менее | 70 | | 7. | Удельное объемное электрическое сопротивление, ом*см при 23°С, не менее | 40* 1013 |

Таблица 7

Сравнение ГОСТ 5960-72 и европейских стандартов на кабельный пластикат | ГОСТ | Европейский стандарт | | I. Объект стандартизации | Марка материала | Тип материала | | II. Показатели | | | | 1. Количество посторонних включений | + | - | | 2. Удельное объемное электрическое сопротивление | + | В документации производителя на конкретный материал | | 3. Прочность при растяжении, относительное удлинение при разрыве. | + | + | | 4. Низкотемпературные свойства | Температура хрупкости | Низкотемпературная деформация на изгиб и растяжение | | 5. Потери в массе, размерность | +% | +мг/см2 | | 6. Горючесть | + | В документации производителя на конкретный материал, если это необходимо для области применения | | 7. Твердость | + | В документации производителя на конкретный материал | | 8. Водопоглащение | + | | | 9. Температура размягчения | + | Отсутствует | | 10. Тепловое старение | +по сохранению e в % от исходного | +Изменение s,e и продельная абсолютная величина | | 11. Тепловой удар | - | + | | 12. Стойкость к продавливанию при повышеннойтемпературе | - | + | | 13. Термостабильность | - | + | | 14. Реологические характеристики | - | - |

Таблица 8 Характеристика кабеля фирмы Yeoni (Германия) PVC wire according to HD21.3 / DIN VDE 0281, Part 3 Temperature at continuous load acc. to HD

+70 °C Temperature range (3000 hrs)

-30 °C to +800C | Contruction /MaterialsConductorE-Cu wire, bare, stranded rigid, according toDIN VDE 0295, conductor category 2InsulationPVC compound TI1 according to HD 21.1 | Recommended applicationFor internal wiring of appliances as wellas installation in an electrical conduit pipeeither on or underneath plaster. | | Testvoltage | Nominalvoltage | | H05V-R | 2kV | 300/500 V U0/U | | H07V-R | 2.5 kV | 450/750 V U0/U |

|

Nominal cross section | No. of individual wires | Diameter of conductor nom. | Resistance at 20°C max. | Wall thickness of insulation | Outer diameter nom. | Weight approx. | | mm2 | | mm | W/km | mm | mm | kg/km | | HO5V-R | | 0.5 | 7 | 0.9 | 36.0 | 0.6 | 2.2 | 9 | | 0.75 | 7 | 1.1 | 24.5 | 0.6 | 2.4 | 12 | | 1 | 7 | 1.3 | 18.1 | 0.6 | 2.6 | 15 | | HO7V-R | | 1.5 | 7 | 1.6 | 12.1 | 0.7 | 3.0 | 21 | | 2.5 | 7 | 2.0 | 7.41 | 0.8 | 3.6 | 32 | | 4 | 7 | 2.6 | 4.61 | 0.8 | 4.2 | 48 | | 6 | 7 | 3.1 | 3.08 | 0.8 | 4.7 | 68 |

По материалам доклада «Технический уровень кабельного пластиката, выпускаемого в России»,

на конференции «ПВХ-2008» (организатор – «КРЕОН») Автор: О.К. Барашков, ОАО «Вестпласт» www.Polymery.ru |