1. Miscibility ( миссибилити – или по русски «Смешиваемость»). Разумеется здесь имеется ввиду ТЕРМОДИНАМИЧЕСКАЯ смешиваемость. Если два полимера термодинамически смешиваются , то можно говорить ,что полимер А и Б –miscible( миссибл-т.е. «смешиваемые») , если нет , то полимеры А и Б - immiscible ( иммиссибл – к друг другу). А как узнать смешиваем ли полимер А с полимером Б заранее?......... И можно ли избежать эмпирических опытов на первом этапе? 1. Miscibility ( миссибилити – или по русски «Смешиваемость»). Разумеется здесь имеется ввиду ТЕРМОДИНАМИЧЕСКАЯ смешиваемость. Если два полимера термодинамически смешиваются , то можно говорить ,что полимер А и Б –miscible( миссибл-т.е. «смешиваемые») , если нет , то полимеры А и Б - immiscible ( иммиссибл – к друг другу). А как узнать смешиваем ли полимер А с полимером Б заранее?......... И можно ли избежать эмпирических опытов на первом этапе?

Ответ простой: Да, можно. Существуют таблицы термодинамической совместимости полимерных материалов, по которым можно уже на первом этапе, « грубо» определить miscibility

( термодинамическую смешиваемость) того или иного полимера по отношению к другому полимеру, который планируется ввести в композицию Вид таких таблиц приведен ниже. Поверхностная энергия | 46 | 46 | 45 | 43 | 43 | 38 | 41 | 39 | 39 | | 37 | 36 | 32 | 32 | 30 | 30 | | | Полимер | PC | PA | CA | PET | TPU | ABS | PSU | PMMA | PVC | PPO | POM | PS | EVA | PBT | PE | PP | | 46 | PC | S | 1 | | S | S | S | S | | S | | | n | | S | n | n | | 46 | PA | l | S | | | S | | | | | | | n | | | l | l | | 45 | CA | | | S | | S | S | | | S | n | | n | l | S | n | n | | 43 | PET | S | | | S | | S | | | | | | | | | | | | 43 | TPU | S | S | S | | S | S | | | S | n | | n | | S | n | n | | 38 | ABS | S | | S | S | S | S | | S | S | n | | n | | S | n | n | | 41 | PSU | S | | | | | | S | | | | | | | | | | | 39 | PMMA | | | | | | S | | S | S | | | n | | | l | l | | 39 | U-PVC | S | | S | | S | S | | S | S | n | | l | n | S | l | l | | 42 | PPO | | | n | | n | n | | | n | S | | S | | n | | l | | 37 | POM | | | | | | | | | | | S | n | | | l | l | | 36 | PS | n | n | n | | n | n | | n | l | S | n | S | S | n | n | n | | 33 | EVA | | | l | | | | | | n | | | S | S | | S | S | | 32 | PBT | S | | S | | S | S | | | S | | | n | | S | n | n | | 30 | PE | n | l | n | | n | n | | l | l | | l | n | S | n | S | l | | 30 | PP | n | l | n | | n | n | | l | l | l | l | n | S | n | l | S | | | S | or | S | Satisfactory | l | limited | n | Not satisfactory |

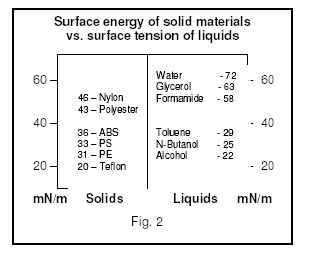

S – Удовлетворительное ; L – Ограниченное ; N - Неудовлетворительное Цифры напротив обозначений полимеров – это значения поверхностной энергии ( в дин/см)

ПОВЕРХНОСТНАЯ ЭНЕРГИЯ, энергия, сосредоточенная на границе раздела фаз, избыточная по сравнению с энергией в объеме Термин "поверхностная энергия" применяют обычно для границы твердое тело-газ (пар); если граничащие фазы суть твердое тело и жидкость или две несмешивающиеся жидкости, пользуются термином "межфазная энергия". Стандартный тест на поверхностную энергию. Состоит из 10 бутылочек по 30 мл

Используя карандаш со специальной жидкостью с определенной поверхностной энергией (например 38 dynes/cm ) можно определить подбором поверхностную энергию тестируемого материала

Еще один, самый простой способ определить степень активации поверхности – это попробовать смешать активированный порошок с таким полярным раствором как ВОДА. ( у воды пов. энергия -72 dyne/cm ) . Этот метод особенно удобен для экспресс проверки активированности порошков.

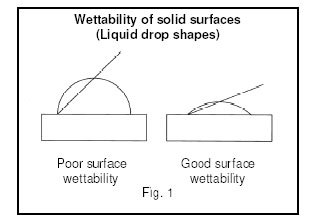

Если порошок хорошо диспергируется в воде , то можно с уверенностью говорить что он активирован и поверхностная энергия не ниже 70 dyne/cm Удобно также использовать и другие жидкости для экспресс-анализа поверхностной энергии активированного материала ( Смотри ниже). Смачивание. При контакте жидкости с твердой поверхностью говорят о смачивании. При контактном смачивании свободная поверхность жидкости около твердой поверхности (или около другой жидкости) искривлена и называется мениском . Линия, по которой мениск пересекается с твердым телом (или жидкостью), называется периметром смачивания.Явление контактного смачивания характеризуется краевым углом между смоченой поверхностью твердого тела(жидкости) и мениском в точках их пересечения (периметром смачивания) В зависимости от свойств соприкасающихся поверхностей происходит смачивание (вогнутый мениск) или несмачивание (выпуклый мениск) поверхности жидкость | | Dyne/cm | | Металы | Медь | 1100 | | Алюминий | 840 | | Цинк | 750 | | Олово | 530 | | Свинец | 450 | | Стекло | | 250-300 | | Вода | | 73 | | Полимеры | Polyimide | 50 | | Phenolic resins | 47 | | Polycarbonate | 46 | | Nylon (Polyamide) | 46 | | Epoxy resins | 43-47 | | Cellulose acetate | 45 | | PET | 41-44 | | Polyurethane | 43 | | ABS | 35-42 | | PSU | 41 | | PMMA | 39 | | U-PVC | 39 | | PPS | 38 | | PPO | 38-47 | | PVA | 37 | | Acetal (POM) | 36-38 | | Plasticized PVC | 33-38 | | EVA | 33 | | Polystyrene | 34-38 | | EVA | 33 | | PBT | 32 | | Polyethylene | 30-31 | | Polypropylene | 29-31 | | Масла | | 24-33 | | Silicone | 24 | | PTFE | 18 | | FEP | 16 | | | | |

Поверхностная энергия некоторых материалов Ну и к чему все эти цифры???...... Все очень просто. Вы уже поняли , что для хорошей термодинамической смешиваемости материалов нужно добиться того, чтобы значения их поверхностных энергий были очень близки. Ну допустим это понятно .....Но как добиться хорошей смешиваемости материалов если они изначально НЕСОВМЕСТИМЫ и их поверхностные энергии разительно отличаются??? Это можно сделать 2-мя способами: 1. Поверхностная модификация одного из материалов

2. Подбор нужного Компатибилизатора Что выбрать, зависит от конкретной полимерной композиции и целевых показателей , которые планируют получить. Ну например, чтобы наполнить полипропилен тальком ( до 10%), достаточно ввести тальк без какой либо модификации либо с 0.5-1 % стеарата кальция . Физ.мех.характеристики будут вполне приемлемы. Термодинамическое смешение отличное и без компатибилизации. Однако если наполнение увеличить до 30% и выше, немедленно будут наблюдаться проблемы. Расслоение материалов, термодинамическая несовместимость. В этом случае уже без компатибилизации не обойтись. Другой пример со стеклом. До 5 % стекло можно ввести без компатибилизационных техник, достаточно иметь качественный базовый ПЕРВИЧНЫЙ полимер. Т.е. термодинамическое смешивание присуствует . Но если процент наполнения выше , скажем 10% либо 30 % - применение компатибилизаторов обязательно. Т.е. важно не только понимать совместима ли система «полимер-полимер» или «полимер-наполнитель», но и учитывать СООТНОШЕНИЕ ( RATIO) компонентов композиции. 2. Compatibility ( Компатибилити – по русски: Совместимость) – это еще одно базовое понятие которое необходимо однозначно понимать. 3. Т.е. на что надо обратить внимание? --материалы могут быть miscible (термодинамически смешиваемые) но incompatible( химически или физически несовместимы)

- если материалы compatible ( т.е. химически или физически совместимы) , следовательно наверняка они имееют довольно близкие значения поверхностной энергии и будут miscible ( т.е. термодинамически смешиваемыми)

Вывод: При создании полимерных композиций, особенно многокомпонентных , анализ MISCIBILITY( термодинамического смешивания) и COMPATIBILITY ( химической или физической совместимости) –это наиболее профессиональный и правильный подход, позволяющий добиться самых высоких показателей композиции и исключить глупые ошибки.

Итак, на практике мы вышеизложенное можем применить следующим образом:

1. Если нужно введение полимера или наполнителя менее 10 % ( оптимально 5-7%) , то возможно обойтись и вовсе без компатибилизации , так как для большинства полимеров такое количество будет приемлемо для достижения хорошего термодинамического смешения. 2. О компатибилизаторах можно говорить , когда наполнение превысит 10% и до 50% включительно. С этим еще может справиться Компатибилизатор, но надо помнить ,что введение более чем 4-5 % компатибилизатора уже не улучшает, а ухудшает материал. Почему? –Ответ прост : матрица начинае отторгать компатибилизатор из-за переизбытка его реакционных групп и нарушения термодинамического равновесия фаз. 3. Если речь идет о высоконаполненных полимерах( например негалогенные антипирены – MD и ATH), в этом случае компатибилизаторы не эффективны. Они ( 4-5% )уже не могут справиться с наполнениеми превышающими 50% и единственным разумным путем с точки зрения технологической и экономической будет модификация самой матрицы

Некоторые крупнотоннажные материалы , которые интересно будет производить

1. Ударопрочный ( морозостойкий ) полипропилен • Механохимический синтез гибридного порошка PP/LDPE ( 10:90)

• Газохимическая модификация гибридного порошка в реакторе

• Экструзионный синтез морозостойкого (эластифицированного) PP (введение 30% модифицированного гибридного порошка в расплав PP при экструзии. 2. Эластифицированный полиамид • Механохимический синтез порошка EVA

• Газохимическая модификация порошка EVA в реакторе

• Экструзионный синтез эластифицированного PA (введение от 10 % до 30% модифицированного порошка EVA в расплав PA при экструзии.

3. Трудногорючий PE ( негалогенный) • Механохимический синтез порошка PE

• Газохимическая модификация порошка PE в реакторе

• Экструзионный синтез трудногорючего V-0 PE (введение 65% негалогенных антипиренов – MD или ATH в расплав модифицированной матрицы PЕ при экструзии. 4. Трудногорючий PA ( негалогенный) • Механохимический синтез гибридного порошка PE.

• Газохимическая модификация порошка PE в реакторе

• Создание гибридной матрицы PE/PA в процесе экструзии

• Экструзионный синтез трудногорючего V-0 PA (введение 65% негалогенных антипиренов – MD или ATH в расплав модифицированной матрицы PЕ/PA при экструзии.

Вышеупомянутые процессы технологичны просты и недороги. Никаких графтовых прививочных полимеризаций НЕ ТРЕБУЕТСЯ!!!

Однако производитель высоконаполненных композиций должен иметь модификационную линию GOLDENBRINX

Автор: Болдуев В.С. ( ООО «Графт-Полимер»)

www.newchemistry.ru

|