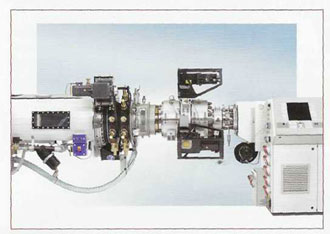

Система QuickSwitch при подсоединении к традиционной системе для экструзии может менять размеры трубы простым нажатием кнопки без остановки линии. Такая система обеспечивает гибкость производства и экономию затрат в рамках намеченного диапазона диаметров, и все это без остановки производственной линии. В результате получается эффективное использование производственных мощностей и наращивание производительности. QuickSwitch может с гибкостью использоваться при производстве как однослойных, так и многослойных полиолефиновых труб в пределах заданного диапазона диаметров. Система QuickSwitch для работы с PVC может обрабатывать все имеющиеся сухие смеси PVC и C-PVC, она работает с диапазоном диаметров 90-60 мм. QuickSwitch предлагается либо как полностью автоматизированная линия для экструзии, либо как модернизированный пакет для уже установленных традиционных линий. Основной задачей разработки является в настоящее время превращение QuickSwitch в устройство, способное создавать большее количество размеров и работать с другими сырьевыми материалами. Изменение диаметра традиционным способом является процедурой с большими затратами времени и сил, и как таковое оно является существенным фактором, влияющим на затраты. Снижение этих затрат стало мотивацией для создания QuickSwitch. Эта новая система была разработана компанией Krauss-Maffei в сотрудничестве с Egeplast Werner Strumann GmbH. При использовании QuickSwitch изменение диаметра происходит проще и быстрее. Изменение размера с помощью системы QuickSwitch полностью автоматизировано: оно осуществляется нажатием кнопки и имеет плавную регулировку. Сама производственная линия не останавливается, вместо этого осуществляется непрерывный процесс изменения вида продукции. Пройдет всего несколько минут прежде, чем линия снова начнет производить трубу идеального качества, но уже с новым диаметром. Производительность значительно повышается, в то время как существенно уменьшается количество человеко-часов, предусмотренных для эксплуатации линии. Кроме того, количество производственных отходов уменьшается до абсолютного минимума, поскольку линию не надо останавливать и снова запускать. Впервые у производителей появилась возможность поставлять трубу, которая производится точно по заказу, точно вовремя и с необходимыми размерами. Затраты на складирование запасов труб могу быть значительно сокращены или же вообще исключены. Автоматизированное изменение размеров в процессе производства с помощью системы QuickSwitch было получено за счет использования целого ряда технических инноваций в конструкции головки для изготовления труб и устройств, расположенных ниже по технологической цепочке. Основным устройством для создания новой головки для изготовления труб является регулируемая щель головки экструдера. Головка экструдера и дорн имеют коническую форму. Изменение осевого положения дорна позволяет получать щель большего или меньшего размера. Положение и, следовательно, ширина щели головки может быть точно отрегулировано с помощью системы управления. Это позволяет осуществлять постоянное управление и толщиной стенок, и диаметром экструдируемой трубы. Такой вид регулировки дорна может использоваться и для моноэкструзии, и для соэкструзии. Заборник располагается между головкой для изготовления труб и калибровочным устройством, и герметизируется этими двумя компонентами с входной и выпускной сторон. Он раскрывает заготовку, когда она поступает в головку для изготовления труб, если нужный диаметр заготовки больше, чем максимально регулируемый диаметр головки экструдера.

|