На рисунке 1 изображен процесс декорирования в форме. Декоративный материал вставляется между двумя полуформами (подвижной и неподвижной). Затем форма закрывается, при этом декоративный материал зажимается по линии разъема формы. Во время впрыска расплав полимера распределяется в формующей полости и соединяется с декоративным материалом. После застывания изделие выталкивается. Области применения такой технологии с использованием тканых декоративных материалов находятся главным образом в сфере автомобилестроения. Как пример можно упомянуть накладки стоек и дверей, покрытие багажника, багажных полок, торпедо, защитных кожухов. Изделия, декорированные пленкой, также применяются в автомобилестроении. Типичный пример — детали с подсветкой на панели приборов, а также изделия, которые должны отличаться особым качеством поверхности или цветом. На повестке дня — орнаментированные колпаки колеса и элементы крыльев (табл. 1). Необходимость вставки декоративного материала и последующего впрыска расплава привела к изменению конструкции форм. Существуют два варианта размещения декоративного материала: на подвижной и на неподвижной полуформе. Если он размещается на неподвижной полуформе, расплав должен проходить через литник, проведенный сквозь линию разъема. Это может быть туннельный литник или горячеканальное сопло.

Рис. 1. Принцип декорирования изделий в процессе литья

Таблица 1. Классификация систем подачи декоративного материала

| Декоративный материал под раскрой | Декоративный материал из рулона | Система с предварительным натяжением ткани | | Преимущества | Небольшие отходы декоративного материала. Можно обеспечить одновременность извлечения изделия и подачи декоративного материала; высокая воспроизводимость | Простая система, время обработки невелико. Возможна штамповка непосредственно в форме | Придание декоративному материалу особбого расположения с натяжением или относительным перемещением слоев | | Недостатки | Размещение тонких декоративных материалов сопряжено с трудностями; сложно обеспечить их предварительное натяжение | Сложно обеспечить предварительное натяжение: в ряде случаев брак из-за усадки. Сложные конфигурации вряд ли возможны | Требуется дополнительное оборудование для подачи ткани внатяг; в целом очень сложная система | | Применение | Простые конфигурации. Выявление текстуры декоративного материала | Простые плоские изделия | Сложные конфигурации при горячем формовании листовых термопластов; декоративные материалы с выраженной структурой | | Примечание | Применяется чаще всего | Например, для производства накладок к передним стойкам | Применяется редко |

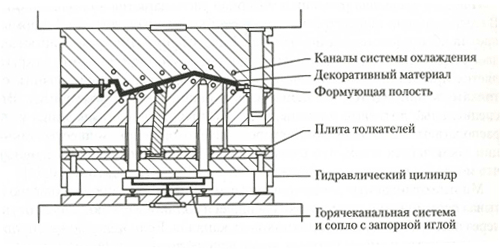

И все же чаще декоративный материал располагается на подвижной полуформе. В случае сильно изогнутой накладки стойки, пуансон литьевой формы находится, против обыкновения, на неподвижной полуформе. Во время застывания изделие дает усадку и сцепляется с неподвижной полуформой во время открытия. Это является причиной существенного отличия форм для декорирования от обычных: толкатель приходится устанавливать в неподвижную полуформу. Выпускаются специальные литьевые машины, в которых гидравлика и механика узла толкателя располагаются с неподвижной стороны. Некоторое преимущество такой конструкции заключается в том, что толкатели не воздействуют на декоративный материал, что могло бы привести к повреждениям поверхности изделия. Многие отливаемые декорированные изделия имеют продолговатую форму. Учитывая соотношение пути потока расплава и толщины стенки, впуск осуществляется через несколько впускных литниковых каналов. Если невозможно провести литниковую систему к линии разъема, впуск осуществляется в форме с тремя плитами, где плавающая плита расположена между подвижной и неподвижной плитами. Задача многоточечного впуска решается намного проще с помощью горячека-нальной системы. Поэтому горячеканальная технология неразрывно связана с деко¬рированием изделий в процессе литья, например методом каскадного впуска (рис. 2). Одна из отличительных особенностей литья под давлением с декорированием в форме вытекает из необходимости обеспечить подачу декоративного материала. В форме должно существовать для размещения материала определенное пространство. Устройства перемещения, фиксации и прижима приходится интегрировать в форму. В связи с возрастающим количеством подвижных рабочих органов повышается вероятность механического износа элементов. Одним из важных аспектов декорирования изделий в процессе литья является необходимость получения подгибов. Если необходимые подгибы удается получить непосредственно при литьевом формовании, то за счет сокращения количества технологических стадий можно достигнуть заметной экономии. Одним из способов получения подгибов на 180 градусов является применение формы с раздвижными направляющими. При закрытии формы направляющие вдвигаются внутрь. Их поверхность изогнута таким образом, чтобы при смыкании образовалась канавка. Декоративный материал вставляется в канавку, при этом получается под¬гиб. Направляющие выдвигаются прежде, чем начинается извлечение изделия. Другим способом получения подгиб является вставка декоративной заготовки, которая сгибается на краях отливки. Декоративный материал состоит из лицевого слоя ткани и вспененной основы. При сгибе материала вспененные слои накладываются друг на друга. При впрыске промежуток между ними заполняется расплавом. Таким образом, на краю изделия расплав полностью обернут декоративным материалом с образованием складки. Такой метод требует специальной подготовки декоративного материала. Подгиб под углом 90 градусов можно получить с помощью трехплитной формы. Этим обеспечивается извлечение образующегося поднутрения. Кроме того, ткань натягивается ширильной рамой.

Рис.2. Литьевая форма для декорирования изделий в процессе литья

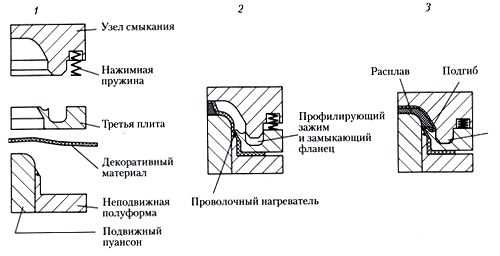

Рис. 3. Конструкция формы

На рисунке 3 приведена конструкция формы, в которой подгиб (180 градусов) на тканой накладке образуется на стадии формования изделия. Форма состоит из подвижной и неподвижной полуформ, а также третьей плиты, расположенной между ними. Полукруглая выемка в плите служит для фиксации тканой детали. Декоративный материал размещается между неподвижной полуформой и третьей плитой. Затем форма закрывается, при этом третья плита прижимает ткань к неподвижной полуформе благодаря нажимной пружине. Декоративный материал натягивается подпружиненными штифтами толкателя, расположенными с неподвижной стороны (на рис. 3 не показаны). Благодаря этому декоративный материал лишен возможности произвольного перемещения; он перемещается внутрь матрицы контролируемым способом. После этого пуансон, размещенный на стационарной полуформе, перемещается навстречу, дополнительно натягивая ткань. Благодаря этому в гнезде располагается достаточное количество ткани, причем исключается продавливание расплава сквозь нее. При обратном ходе пуансона форма замыкается еще плотнее. При обеспечении вертикальности поверхностей возможно применение как обычного литья под давлением, так и литьевого прессования. Литьевое прессование также допускает использование тонких и чувствительных декоративных материалов. Литература «Как делать литьевые формы», Г. Менгес, издательство «Профессия», 2007 |