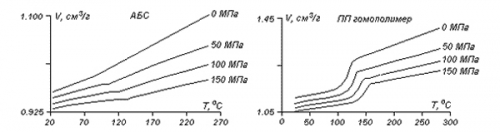

Эффективным методом изучения процесса уплотнения при литье под давлением является конечноэлементный анализ. В примерах, которые приводятся в данном докладе, моделирование процесса впрыска, уплотнения и охлаждения отливки проводилось в программном продукте MPI/Flow, а коробления - в программном продукте MPI/Warp компании Moldflow. Процесс литья моделируется в MPI/Flow как двумерное течение сжимаемого расплава в неизотермических условиях (модель Хеле-Шоу), с учетом основных факторов, влияющих на поведение полимера в литьевом канале (теплоперенос в пристенных слоях пресс-формы, диссипативное тепловыделение при течении, тепловые эффекты сжатия-растяжения расплава и др.). В отдельных случаях учитывались входовые эффекты. Расчеты проводились при симметричном равномерном охлаждении литьевой полости. Температуры расплава и формы соответствовали средним значениям рекомендуемого диапазона переработки полимера. Скорость впрыска выбиралась так, что изменения рассчитываемой температуры фронта расплава в изделии не превышали 1-3 оС. Процесс уплотнения для аморфных и кристаллизующихся материалов Современное количественное прогнозирование процесса уплотнения базируется на использовании экспериментальной PVT-диаграммы, характеризующей сжимаемость полимера под действием давления, а также усадочные процессы в условиях, приближенных к равновесным. PVT-диаграммы аморфных и кристаллизующихся материалов (рис. 1) имеют принципиальные различия.

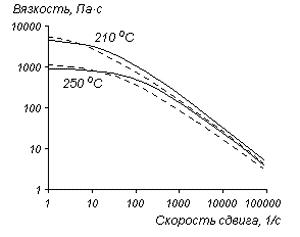

Рис. 1. PVT-диаграммы АБС-пластика (аморфный) и ПП (кристаллизующийся) Оценка уплотнения в реальном или моделируемом процессе может производиться по максимальному давлению в пресс-форме, по зависимости давления от времени, а также по весу изделия. При моделировании наиболее эффективна оценка уплотнения по величине объемной усадки материала, рассчитываемой на момент раскрытия пресс-формы. Объемная усадка определяется на основе рассчитываемой временной зависимости температуры и давления в узлах модели на стадиях впрыска, выдержки под давлением и выдержки на охлаждение. Аморфные полимеры отличаются от кристаллизующихся невысоким уровнем объемной усадки. При оценке объемной усадки необходимо учитывать влияние неравновесных условий на усадочные процессы. Скорость охлаждения оказывает большое влияние на степень кристалличности полимера, поэтому объемная усадка кристаллизующихся материалов, рассчитываемая на основе равновесных PVT-диаграмм, оказывается завышенной по сравнению с усадкой в реальном процессе. Например, для ненаполненного ПА 6 объемная усадка, рассчитываемая на основе равновесной PVT-диаграммы, может превышать фактическую объемную усадку на 100%. Проводились экспериментальные работы по изучению «неравновесных» PVT–диаграмм, полученных при высокой скорости охлаждения, и их применению в конечно-элементном анализе. Однако в современном коммерческом программном обеспечении данная методика не применяется. Вязкость полимера на стадии уплотнения Повышение вязкости полимера затрудняет процесс уплотнения. Однако при сравнении материалов по вязкости необходимо учитывать, что течение расплава на стадии подпитки осуществляется при низких скоростях сдвига. Материал может проявлять более высокую вязкость при больших скоростях сдвига, характерных для впрыска, и меньшую вязкость при уплотнении (рис. 2).

Рис. 2. Зависимость вязкости от скорости сдвига для АБС-пластиков: Сплошная линия – Stylac ABS 100 (Asahi Kasei), пунктир – ABS 728-A (Kumho Chemicals)

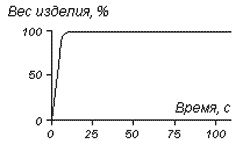

Технологические параметры процесса уплотнения Для управления подпиткой в материальном цилиндре перед шнеком должна оставаться достаточная «подушка» полимера (обычно 3-6 мм после окончания уплотнения). Необходимо различать параметры процесса, задаваемые в системе управления литьевой машины, и параметры, реализуемые в конкретной пресс-форме. Какое бы большое время выдержки под давлением не было задано, после застывания впускного литника подача расплава полимера в литьевую полость прекращается. Однако процесс течения в незастывших внутренних слоях полимера может продолжаться за счет перераспределения давления внутри гнезда пресс-формы. В реальном процессе время выдержки под давлением часто оценивают по весу изделия: время, при котором вес изделия перестает меняться, принимается за время выдержки. Аналогичную оценку можно проводить и в компьютерном анализе. На рис. 3 приведена зависимость веса отливки от времени для расчета 3 (табл. 2). При проведении компьютерного анализа оценка времени выдержки под давлением обычно выполняется по рассчитываемому времени охлаждения впускного литника.

Рис. 3. Зависимость веса отливки (в % от максимального) от времени

Если давление выдержки оказывается равным максимальному давлению при впрыске, в начале процесса уплотнения наблюдается скачок давления в изделии. Для устранения этого скачка часто рекомендуется проводить «сброс давления» и задавать в качестве давления выдержки 80% от максимального давления при впрыске. Однако расчеты показывают, что оптимальное давление выдержки, определенное на основе оценки объемной усадки, в общем, не связано с максимальным давлением при впрыске и зависит от особенностей конструкции изделия и литниковой системы и вязкости материала (табл. 1). В примерах, приведенных в табл. 1 распорное усилие не ограничивалось. Максимальное давление при впрыске соответствовало точке входа в литниковую систему (сопло не моделировалось). Для толстостенных изделий давление выдержки оказывается в несколько раз больше давления при впрыске. Во многих случаях скачок давления в начале процесса уплотнения может способствовать лучшему уплотнению изделия. В то же время сброс давления в конце процесса уплотнения может эффективно применяться для выравнивания объемной усадки по длине изделия. Табл. 1 Оптимальные значения давления выдержки (Pвыд), рассчитанные в компьютерном анализе

№ п/п | Изделие | Материал | Тип литника | Макс. давление при впрыске (Pвпр), МПа | Pвыд, МПА | Pвыд, % от Pвпр | | 1 | Корпус телевизора | УПС | Холоднокан. | 65 | 50 | 77 | | 2 | Деталь полки холодильника | АБС | Холоднокан. | 110 | 50 | 45 | | 3 | Бачок радиатора (толщ. 1,5-4 мм) | ПП +30% СВ | Холоднокан. | 22 | 80 | 364 | | 4 | Изолятор тяговый | ПК | Холоднокан. | 41 | 80 | 195 | | 5 | Лепесток (толщ. 2,5-6 мм) | ПК | Холоднокан. | 13 | 80 | 615 | | 6 | Линза (толщ. 15,5 мм) | ПММА | Холоднокан. | 9 | 70 | 778 | | 7 | Крышка (толщ. 1-4,5 мм) | АБС | Горячекан. | 53 | 60 | 113 | | 8 | Сектор (толщ. 3,5-8 мм) | ПП | Горячекан. | 23 | 60 | 261 | | 9 | Рассеиватель фары (толщ. 2,2-5 мм) | ПК | Горячекан. и холоднокан. | 94 | 40 | 43 |

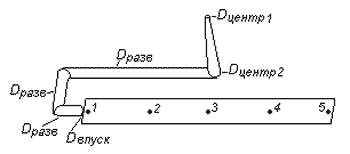

Повышение давления выдержки до определенного уровня способствует улучшению уплотнения изделия. Одним из факторов, ограничивающих давление выдержки, является величина распорного усилия, развиваемого в полости формы. Распорное усилие должно быть меньше усилия замыкания термопластавтомата (необходимо предусмотреть запас 20-30%). Типовые конструкции форм обычно рассчитаны на давление в литьевой полости, не превышающее 80-100 МПа. При использовании большего давления выдержки необходимо повысить жесткость конструкции пресс-формы, например, за счет увеличения толщины плит, применения дополнительных опорных колонок и др. Слишком высокое давление выдержки приводит к переуплотнению полимера, что ведет к залипанию изделия в форме, повышению уровня остаточных напряжений, растрескиванию (для хрупких материалов). Влияние конструкции изделия и места впуска на уплотнение Чем дальше от места впуска находится область изделия, тем сложнее обеспечить ее уплотнение. В табл. 2 приведены расчеты процесса уплотнения пластины 200 х 30 мм толщиной 2.5 мм с холодноканальной литниковой системой для материалов Stylac ABS 100 (изготовитель Asahi Kasei) и ненаполненного полипропилена HD120M (изготовитель Borealis). Время выдержки под давлением превышало время, необходимое для застывания впускного литника. Время выдержки на охлаждение соответствовало времени полного застывания центрального литника (в реальном процессе изделие можно извлекать из пресс-формы, не дожидаясь застывания центрального литника).

Рис. 4. Модельное изделие «Пластина» Dцентр1 = 4.5 мм, Dцентр2 = 10 мм, Dразв = 8 мм, Dвпуск = 2.5 мм. Цифрами показаны точки измерения объемной усадки В расчетах 1-2 хорошее уплотнение наблюдается только вблизи впуска, большая часть изделия оказывается недоуплотненной. В расчете 3 все изделие хорошо уплотняется, но наблюдается большой разброс объемной усадки по длине. Табл. 2. Расчет уплотнения для пластины толщиной 2.5 мм

№ п/п | Pвпр, МПа | Рвыд, МПа | Рвыд, % от Рвпр | Объемная усадка в точках контроля, %1 | Объемная усадка в точках контроля, %2 | Объемная усадка в точках контроля, %3 | Объемная усадка в точках контроля, %4 | Объемная усадка в точках контроля, %5 | | | | | | | Stylac ABS 100 | | | | | 1 | 66 | 53 | 80 | 1,4 | 2,8 | 3,6 | 4,1 | 4,6 | | 2 | 66 | 66 | 100 | 0,9 | 2,3 | 2,9 | 3,6 | 3,7 | | 3 | 66 | 92 | 139 | 0,0 | 1,2 | 1,8 | 2,2 | 2,4 | | 4 | 66 | 92* | 139 | 1,6 | 1,7 | 1,9 | 2,2 | 2,4 | | | | | | | Полипропилен HD120V | | | | | 5 | 28 | 22 | 78 | 2,4 | 4,2 | 5,8 | 6,7 | 7,8 | | 6 | 28 | 28 | 100 | 2,1 | 3,7 | 5,4 | 6,2 | 7,2 | | 7 | 28 | 56 | 200 | 0,7 | 1,6 | 2,8 | 4,0 | 5,5 |

* - использован профиль давления

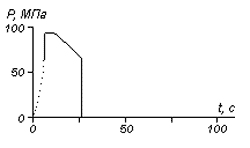

Из-за высоких значений объемной усадки в конце потока заполняемая с торца прямоугольная пластина приобретает форму трапеции, а толщина изделия в области впуска оказывается больше толщины в конце потока. Для выравнивания объемной усадки по длине изделия используют профиль давления выдержки с линейным сбросом давления в конце процесса уплотнения. Применение в расчете 4 профиля давления (рис. 5) позволило уменьшить разброс объемной усадки с 2.4 до 0.8%. Если система управления термопластавтомата не позволяет задавать линейное изменение давления, используют ступенчатый сброс. Для изделий, имеющих сложную геометрию, часто требуется применение специальных профилей давления выдержки, которые могут быть определены в компьютерном анализе.

Рис. 5. Профиль давления для расчета 4 Пунктиром показано изменение давления в узле впрыска на стадии заполнения

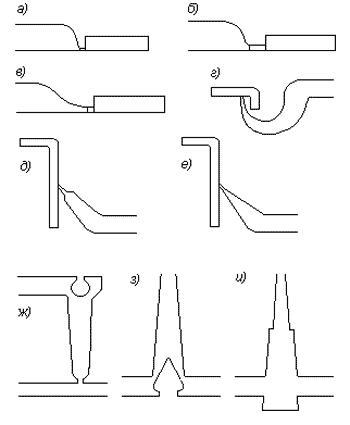

Заполнение тонкостенных изделий с толщиной стенки менее 1 мм может быть связано с серьезными проблемами, но если они решены, такие изделия хорошо уплотняются. Наоборот толстостенные изделия с толщиной стенки более 5-6 мм легко заполнить, но сложно уплотнить. Для получения качественных толстостенных изделий часто применяют специальные технологии литья (см. ниже). Утолщение в области впуска легко уплотняется, наличие утяжек в такой области обычно свидетельствует об ошибках в конструкции литниковой системы. Любые утолщения в других частях изделия следует рассматривать как области, где возможно недоуплотнение. В реальных литьевых изделиях наряду с утолщениями часто присутствуют тонкостенные участки. Использование повышенных давлений выдержки в таких изделиях может приводить к переуплотнению тонкостенных областей. При конструировании изделия необходимо учитывать, что высокие ребра, малое расстояние между ребрами могут значительно затруднять отвод тепла от формующей поверхности. В областях с затрудненным отводом тепла повышается объемная усадка полимера, что приводит к утяжинам и др. дефектам. Влияние литниковой системы на уплотнение Конструкция холодноканальной литниковой системы оказывает большое влияние на процесс уплотнения. При этом самыми важными факторами, влияющими на уплотнение изделия, являются толщина впускного литника (определяется диаметром вписанной в его сечение окружности), его длина, а также конструкция области перехода от разводящего литника к впускному. При застывании впускного литника, который является самой тонкой частью литниковой системы, подпитка изделия прекращается. Тонкий и длинный впускной литник – типичная причина появления утяжек. Толщина впускного литника должна определяться таким образом, чтобы избежать появления дефектов, как при заполнении, так и при уплотнении изделия. Все факторы, затрудняющие отвод тепла от впускного литника и увеличивающие время застывания впускного литника, способствуют улучшению уплотнения. К таким факторам можно отнести: изготовление деталей пресс-формы, оформляющих впуск, из материала с пониженной теплопроводностью (легированная сталь), оформление впуска отдельной вставкой, наличие воздушных зазоров между этой вставкой и плитами пресс-формы.

Рис. 6. Конструкции литников, затрудняющие процесс уплотнения

а) тонкий впускной литник, б) длинный впускной литник (> 1 мм), в) длинный переход от разводящего литника к впускному, г) и е) туннельные литники с длинным переходом к впускному литнику, д) туннельный литник с длинным впускным литником (>2 мм), ж) – з) – пережимы, и) ступеньки

Длинный переход от разводящего литника к впускному способствует быстрому охлаждению расплава перед впуском и затрудняет заполнение и уплотнение. Переход должен быть предельно коротким, но не должен содержать острых углов, способствующих появлению неустойчивого течения расплава на стадии впрыска. При выборе конструкции туннельного литника необходимо учитывать ее влияние на процесс уплотнения. Рекомендуется отдавать предпочтение конструкциям туннелей без длинного перехода к впускному литнику с длиной впускного литника менее 2 мм. При использовании материалов с высокой вязкостью (поликарбонат и др.) для обеспечения хорошего уплотнения изделия, толщина впускного литника может достигать толщины изделия. Для получения хорошего внешнего вида изделия в таких случаях могут применяться специальные устройства отделения литника с нагревом. В некоторых случаях при большой толщине впускного литника и преждевременном снятии давления выдержки может наблюдаться обратное течение полимера из литьевой полости в литниковую систему. Результатом может быть недоуплотнение области вблизи впуска. Для хорошего уплотнения изделия разводящие и центральный литники должны иметь достаточную толщину (определяется диаметром окружности, вписанной в сечение). Как правило, толщина разводящего литника должна превышать толщину изделия минимум на 1.5 мм /8/. Тонкие разводящие литники применяются для материалов, не требующих хорошего уплотнения. К таким материалам относятся некоторые типы ТЭП. При конструировании литниковой системы необходимо избегать любых пережимов (сужение литьевого канала) и ступенек, которые способствуют быстрому охлаждению полимера и значительно затрудняют передачу давления в литьевую полость (рис. 6). Форма сечения литникового канала влияет на процесс уплотнения. Наиболее эффективны сечения в форме круга, скругленной трапеции, трапеции. Увеличение длины литниковой системы приводит к ухудшению уплотнения. В пресс-форме с горячеканальной литниковой системой давление выдержки легко передается в изделие, поэтому хорошее уплотнение изделия можно получить при меньшем давлении выдержки. При этом распределение объемной усадки по изделию становится более равномерным. Поэтому можно утверждать, что горячеканальный литник способствует повышению качества изделия. Если литниковая система содержит горячеканальные и холодноканальные литники, процесс уплотнения определяется конструкцией холодноканальной части. Влияние системы охлаждения пресс-формы на уплотнение При конструировании пресс-формы необходимо учитывать влияние системы охлаждения на процесс уплотнения. В холодноканальной пресс-форме недопустимо расположение охлаждающего канала вблизи впуска (подобные рекомендации встречаются в литературе), «пересечение» литника охлаждающим каналом. В настоящее время существуют два подхода к конструированию системы охлаждения: первый предполагает обеспечение равномерного охлаждения изделия, во втором равномерность уплотнения изделия достигается за счет его неравномерного охлаждения. Влияние неравномерного уплотнения на коробление Неравномерное распределение объемной усадки по изделию – одна из основных причин коробления. Коробление изделий из аморфных материалов (ПС, УПС, АБС, САН, ПММА, ПК, ПФО и т.д.), имеющих малую усадку, существенно меньше коробления из ненаполненных кристаллизующихся материалов (ПЭ, ПП, ПА 6, ПА 66, ПА 610, ПБТ, ПФ и т.д.). При повышении жесткости изделия за счет увеличения основной толщины, введения ребер, использования материала с большим модулем упругости, коробление уменьшается. Рассмотрим влияние неравномерного уплотнения на коробление на примере изделия «Светофильтр автомобильной фары», получаемого двухцветным литьем из поликарбоната. В компьютерном анализе моделировался процесс литья только одной части изделия с использованием материала одного цвета. Изделие имело основную толщину 2.5 мм и утолщение по периметру до 4-5 мм. Расчет показал: если впуск полимера производится в центральную часть изделия (рис. 7а), то при давлении выдержки 40 МПа высокая объемная усадка в области утолщения приводит к большому короблению (4.0 мм). Применение более высокого давления выдержки в данном случае невозможно, т.к. при повышении давления в центральной части изделия возникает переуплотнение. На рис. 7б представлены результаты расчета для изделия без утолщения. В этом случае уплотнение изделия улучшается, величина коробления уменьшается до 2.8 мм. Для конструкции с утолщением наименьшее коробление (1.7 мм) получается при впуске в утолщение (рис. 7в). Такой впуск обеспечивается литниковой системой, содержащей горячеканальную и холодноканальную части. Реализация данного технического решения (изготовление пресс-форма и литье выполнялось в ОАО «Автосвет, г. Киржач) позволило получить изделие высокого качество.

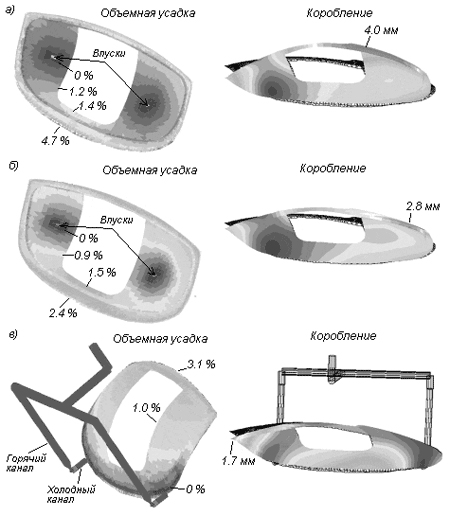

Рис. 7. Объемная усадка и коробление для изделия «Светофильтр» (расчет в MPI/Flow, MPI/Warp):

а) изделие с утолщением по периметру, горячеканальная литниковая система, б) изделие без утолщения, горячеканальная литниковая система, в) изделие с утолщением по периметру, горяче-холодноканальная литниковая система. Цифрами показаны значения объемной усадки и максимального коробления. Величины деформаций модели при изображении коробления увеличены в 8 раз.

Технологии литья, улучшающие уплотнение Уплотнение литьевых изделий может быть улучшено при использовании специальных технологий литья. К таким технологиям относятся литье с подпрессовкой (компрессионное формование или литье с изменяющейся геометрией литьевой полости), литье со вспениваем, литье с газом, литье с водой, горячеканальное литье с независимым управлением профилем давления выдержки (технология «Dynamic feed» фирмы Synventive Molding Solutions) и др. Для изделий простой формы (прямоугольный параллелепипед, пластина, диск и др.) качественное изделие может быть получено и при недоуплотнении материала, если обеспечивается только одно направление усадки. Данная технология может быть реализована за счет неравномерного «одномерного» охлаждения полости формы. И.А. Барвинский, И.Е. Барвинская

abuniversal.webzone.ru

|