Фторэластомеры широко используются в качестве гомополимеров и сополимеров, получаемых из ограниченного числа таких фторированных соединений, как тетрафторэтилен (TFE), фторид винилидена (VF2), гексафторпропилен (HFP) и перфторметилвинилэфир (PFMVE). Если посмотреть типичную молекулярную цепочку такого материала, как ПТФЭ, мы увидим, что длина и симметрия ее структуры делают ее в высокой степени инертной с химической точки зрения, не жертвуя при этом пластичностью. Добавка перфторметилвинилэфира и ретигуляция с помощью ТФЭ (TFE) преобразует ПТФЭ в перфторэластомер. При этом внутри молекул остаются зоны, в которых имеются более слабые ковалентные связи и, следовательно, более уязвимые для воздействия химических агентов. Кроме того, имеются зоны, которые, испытывая воздействие сильных механических нагрузок (и, соответственно, деформацию молекулярных цепочек), оказываются подверженными явлениям понижения порога энергии, необходимой для последующего разрушения также связей, обусловленных вулканизацией. Поэтому для получения максимальной отдачи от этих достаточно дорогостоящих композитов следует наладить тесное сотрудничество между химиком-специалистом по макромолекулам, составителями рецептуры компаундов, технологами, отвечающими за их переработку, разработчиками изделия и операторами, помещающими деталь из эластомера в ее рабочее положение. Конечный результат определяется самым слабым звеном в этой цепочке: как говорят северные народы, суммарная скорость саней диктуется самой медленной собакой.

Задачи химика

Сополимеры тетрафторэтиленпропилена (FEPM) и винилиденфторидгексафторп ропилена(FKM) заняли важное место при изготовлении изделий для самых требовательных применений, однако они (и прежде всего во втором случае) к сожалению, не могут обеспечить хорошую стойкость к органическим и неорганическим основаниям и особенно при высоких рабочих температурах. Для решения этой проблемы было предложено использовать различные системы сшивания структуры полимера, привнося в полимерную цепочку другие мономеры (винилиденфторид, фторид или хлорид винила, трифторэтилен, трифторпропилен и пр.) и такие агенты, способствующие сшиванию, как четвертичный фосфоний или аммоний. В качестве альтернативы появились такие материалы как фторсиликоновые эластомеры (FSR), которые в результате постоянного усовершенствования приобрели стойкость к истиранию и воздействию агрессивных жидкостей и таким образом стали по своим показателям близкими к другим фторэластомерам при более широком «окошке» стойкости к воздействию тепла. Новейшим достижением в области технологии синтеза является новый метод полимеризации в состоянии эмульсии (HS), разработанный компанией «Солвей Солексис» (Solvay Solexis), в котором применяется особый реактор и инициатор на пероксид-органической основе. Такая технология позволяет производить ретикулируемые материалы с бисфенолом, лишенные активных или поляризованных концевых групп и, следовательно, обладающие отличной теплостойкостью, нуждающиеся в минимальном времени поствулканизации, легкие в обработке и позволяющие получать компаунд, не прибегая к использованию неорганических гидроокисей, которые часто снижают рабочие показатели конечной продукции. Методология HS сильно отличается от той, которая традиционно используется для синтеза фторэластомеров, получаемых полимеризацией радикалов в водной эмульсии в присутствии неорганических гидроокисей. Такой процесс оставляет конечному полимеру реактивные конечные группы, способные вступать во взаимодействие с армирующими агентами, что приводит к повышению вязкости компаунда и усложняет его обработку. Кроме этого, такие конечные ионные группы принимают участие в реакциях первичной и вторичной вулканизации, высвобождая летучие соединения, обуславливающие необходимость в более или менее трудоемкой последующей тепловой обработке в целях стабилизации эластических и механических свойств готовой продукции. В методологии HS применяется органический инициатор, не стойкий к воздействию тепла, что позволяет получить эластомер, не содержащий гидролизуемых полярных конечных групп, способных помешать вулканизации, и это происходит благодаря процессу микроэмульгирования, протекающему в особом, специально разработанном для этих целей.

Задачи составителя рецептур

Широко известно, что наполнители позволяют улучшить физические показатели изделий, хотя и не все механизмы, лежащие в основе этого явления, до конца изучены. Это справедливо, прежде всего, для сажи, представляющей собой широко используемый упрочняющий агент, обладающий многочисленными функциональными ограничениями как по соображениям цвета, так и вследствие содержащихся в нем примесей. Но и альтернативные наполнители обладают своими недостатками:классический пример это кремнеземы, некоторые из которых обладают столь низким рН, что препятствуют процессам вулканизации. Форма микрочастиц упрочняющей добавки и содержание на поверхности посторонних примесей влияют на физическую и химическую стойкость готовой продукции. Использование нанотехнологий может снять некоторые из вышеперечисленных ограничений. Нанонаполнители отличаются от традиционных упрочняющих добавок как своими размерами (в нанометрическом диапазоне), так и геометрическим распределением этих частиц, которые между собой образуют продолжительную структуру или взаимопроникающую решетку. Одним из способов получения таких структур является вздувание полидиметилсилоксанов внутри алкосилоссана до достижения состояния равновесия с последующим осаждением полученных таким образом алкоксидов в форме наночастиц особо высокой частоты с химической точки зрения и обладающих контролируемой формой и геометрическим распределением. Остаются нерешенные проблемы, связанные с рН такого материала и его влиянием на стабильность изделия под воздействием определенных типов нагрузки. Еще одним вариантом является сополимер, в котором присутствуют как кристаллические «домены», так и эластомерная составляющая. Такое решение имеет целый ряд преимуществ: так как наполнитель инертен, он никак не влияет на реакции вулканизации, исключаются явления химической несовместимости, а также ввиду синтетического происхождения всех ингредиентов исключается присутствие примесей.

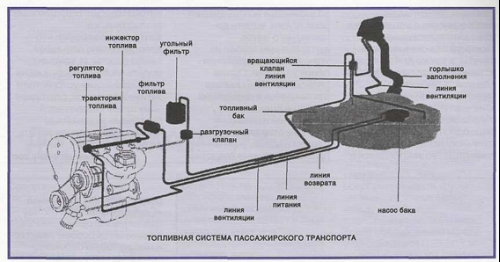

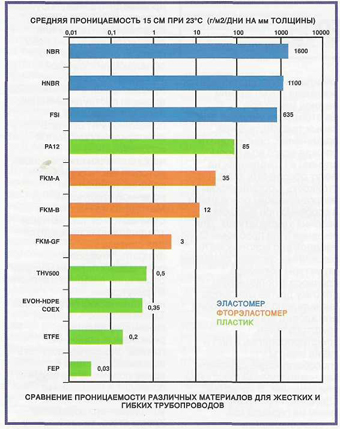

Фторэластомеры внутри двигателя

Все более строгие законодательные нормы заставляют автомобильных производителей применять системы запитки топлива (которое может включать в себя в частности этанол), способные противостоять феноменам проницаемости и последующего испарения. Это обуславливает разработку довольно сложных систем подачи топлива из бака в камеру сгорания. К материалам, обладающим высокими барьерными свойствами.относятся в первую очередь фторированные углеводороды (FKM), затем гидрированные нитриловые каучуки (HNBR), фторсиликоны (FVMQ) и просто силиконы (VMQ), хотя последние три семейства полимеров не обладают достаточной стойкостью к рабочим температурным режимам (от -40 до более +150°С). Если принять во внимание, что шланг подачи топлива должен противостоять высокому давлению и из соображений экономичности следует пользоваться как можно меньшими количествами дорогостоящих фторэластомеров, в большинстве систем подачи топлива используются многослойные трубы, в которых внутренний слой (как правило, из материала FKM толщиной менее 1 мм) обеспечивает непроницаемость для жидкостей. Поверх этого слоя накладывается промежуточный слой, прилегающий к барьерному, затем упрочняющий элемент (обычно на основе полиэфирных, полиамидных или арамидных смол), обеспечивающий стойкость к высокому давлению, и наружный слой, не только стойкий к теплу и моторным жидкостям, но и способный гарантировать необходимую механическую защиту. Опять-таки по соображениям экономичности слой FKM должен быть как можно тоньше и поэтому используемый материал должен обладать отличными экструзионными свойствами, в том числе и при минимальных толщинах (от 0,2 до 0,3 мм). Это заставляет нас пользоваться полимерами, способными выдерживать механические нагрузки, обусловленные определенными условиями производства (экструзия профиля и последующее его «растягивание» до необходимой толщины).

Важность совместных действий

Каждый материал вне зависимости от стоимости обладает более или менее существенными ограничениями в применении, поэтому конечное изделие должно быть разработано с учетом требования обеспечения необходимого срока наработки. Многие трудности связаны с тем, что упускается функционально целостный подход к материалу, форме изделия и условиям среды эксплуатации. Классический пример - это кольцо круглого сечения, прижатое внутри своего паза внутри клапана регулирования потока газа или же в камере обработки полупроводников. Это одно из самых трудных условий работы, ибо эластомер подвергается совокупному действию тепла, силановых соединений и галогенизированых плазм. С другой стороны, так как пластины полупроводникового материала должны быть совершенно чистыми, необходимо избежать деградации полимера и осаждения образующихся при этом микрочастиц (это явление носит название «партикуляции») на обрабатываемые детали. Как указывалось выше, полимерные цепочки чувствительны к воздействию физических нагрузок, снижающих силу ковалентных связей и открывающих доступ для химического разрушения мостиков, образовавшихся при вулканизации. Разрушение, начинающееся с микроскопической трещины, постепенно разрастается до достижения критической величины, после чего явление обретает лавинообразный характер и приводит к разрушению детали. Таким образом, неправильно установленное в свое гнездо кольцо круглого сечения может быстро деградировать и потерять свои свойства. Бороться с этим явлением в значительной мере помогают различные наполнители, содержание и форма которых влияют (и существенно) на скорость образования трещин. Или же применение эластомеров с низким модулем помогает снизить напряжение внутри уплотнений, призванных работать в условиях химически агрессивных сред. Грамотный монтаж также имеет большое значение: чрезмерное сжатие кольца круглого сечения внутри гнезда и соответствующие продавливания могут приводить к радиальным напряжениям, которые открывают дорогу раньше или позже воздействию химических средств и разрушению самого изделия.

Джанкарло Надзари

|