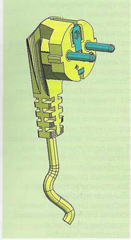

В любом случае электрические вилки производятся методом совместного формования термопласта вместе с монтажной вставкой (уже снабженной электрической проводкой) с помощью пресса вертикального впрыска. В зависимости от объемов производства и необходимости адаптации к потребностям заказчика, производитель может использовать либо полностью автоматизированную производственную линию, либо линию с частичной автоматизацией. Если предпочтение отдается полностью автоматизированной линии (по производству кабеля в комплекте с вилкой), вертикальный пресс может быть дополнен автоматической линией резки, сборки и испытания готового кабеля высокой сложности. Преимуществом полностью автоматизированного цикла является высокая производительность, а основным недостатком - необходимость в крупных инвестициях и сложность адаптации к потребностям заказчика. Поэтому существенно чаще для производства вилок используются полуавтоматические линии, которое обеспечивают значительную производительность и одновременно высокую возможность адаптации конечной продукции, а также достаточно скромный пусковой объем инвестиций. Частично автоматизированная линия, однако, требует хорошей организации труда и использования «разумных» аппаратов, способных оптимально использовать человеческий труд во избежание простоев и излишков, повышая производительность и, следовательно, конкурентоспособность собственной продукции. В целях минимизации и оптимизации сроков производства вилок компания «ОМФ Турра» (OMF Turra) разработала вертикальные прессы с линейным столом, позволяющие оптимизировать сроки производства за счет ручной загрузки вставок, подлежащих совместной формовке. Линейный стол в таких машинах позволяет оператору разгружать готовую продукцию и загружать вставку с кабелем для совместного формования в ходе впрыска второй нижней полуформы (загруженной ранее); таким образом, оператор не теряет времени, ибо не должен ждать.

Другими словами операции загрузки и разгрузки проводятся одновременно с фазой впрыска и охлаждения предыдущей полуформы; благодаря этому избегаются простои оператора и, следовательно, повышается эффективность и производительность линии в целом. Такой метод позволяет достигать производительности от 500 до 600 вилок типа «schuko» в час в зависимости от умения оператора, выполняющего операции разгрузки готовой продукции и разгрузки вставки. Компания «ОМФ Турра», основываясь на своем двадцатилетнем опыте в данной отрасли и исследованиях этого конкретного производственного цикла, предлагает своим клиентам две модели машины различной производительности: модель FTV 600/145, использующая пресс-формы с 6 гнездами, и модель FTV600/145 с узлом FT9, в которой производство обеспечивается 8-мигнездными пресс-формами. Модель FTV600/145 с узлом FT9 (8 гнезд) также обеспечивает более высокое качество благодаря большему времени охлаждения пресс-формы и немного большую часовую производительность, в то время как модель FTV600/145 (6 гнезд) обладает тем преимуществом, что требует меньших исходных инвестиций. www.omfturra.com |