Вспомогательное оборудование одновременно является и жизненно необходимым для осуществления основных технологий обработки пластмасс. Независимо от того, предназначены ли вспомогательные устройства для работы с деталями, управления машинами или компонентами, работы с материалами, связаны ли они с оформлением, нарезанием, подрезанием, сваркой или испытаниями, а также контролем качества, они являются основным элементом при реализации технологии, если ее реализуют быстро, эффективно, тщательно и, что самое важное, прибыльно. Вспомогательное оборудование с автоматизированными приводами не только максимально увеличивает рентабельность при использовании современных систем формования и экструзии, но и позволяет эффективнее использовать более старые обрабатывающие машины для увеличения выхода продукции и ее быстрой дифференциации. Начнем с обзора недавно разработанных автоматизированных роботизированных систем загрузки-разгрузки деталей. Роботизированные системы управления

Automated Assemblies Corporation (AAC), входящая в Nypro Automation Group, имеет высокоавтоматизированную линию Raptor из трехосевых сервороботов, которые спроектированы для того, чтобы обеспечить быстрое расширение от простой выгрузки детали до полного гибкого автоматизированного участка. Роботизированная линия оборудована новыми системами управления Raptor компании с открытой архитектурой на основе Windows PC и сенсорным экраном, который позволяет пользователю управлять не только роботизированным устройством, но также и всем гибким автоматизированным участком. Возможность соединения с сетью стандарта Ethernet позволяет поддерживать заводские настройки, дистанционную диагностику неисправностей и офлайновое программирование на основе Windows для дистанционного мониторинга и диагностики неисправностей. Простой графический интерфейс управления Raptor может также использоваться для включения интегрированной системы визуального контроля, которая осуществляет визуальное наблюдение за деталями или гнездами для формования. Система обработки данных визуального контроля может подсоединяться через Ethernet к Интернету так, что появляется возможность управления установками во многих местах по всему миру. Устройство динамического управления скорости InteliMotion автоматически поддерживает работу робототехнического устройства на самой высокой скорости, возможной для каждого из этапов выполнения программы. Модель Raptor 1000 может обслуживать прессы литьевого формования от 30 до 150 тонн, а Raptor 2000 предназначена для прессов от 120 до 700 тонн. Еще две модели Raptor 3000 и Raptor 4000 могут обслуживать прессы до 3500 тонн.  Трехосевой серворобот Raptor Системы завершенного решения

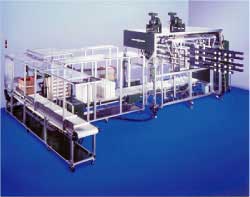

Компания CBW Automation продолжает следовать своей стратегии завершенных решений. Компания проектирует, производит и разрабатывает полностью автоматизированные системы, предназначенные не только для отрасли, производящей контейнеры и крышки, но и для широкого диапазона формованных применений. CBW особо специализируется на применениях в области упаковки, пищевых продуктов на одну порцию, аудио/видео/компьютеров, одноразовых медицинских устройств, и предметов личной гигиены, а также различных крупномасштабных прикладных систем, для работы которых необходима автоматизация.  Роботизированная систем загрузки-разгрузки контейнеров Новые двухуровневые и четырехуровневые робототехнические устройства с боковым входом компании CBW для формования с множественными линиями контакта матрицы и пуансона могут штабелировать детали после извлечения из формы. Двухуровневая система, предназначенная для загрузки и выгрузки целого ряда крышек и контейнеров из прессов до 300 тонн, поддерживает продолжительность цикла три секунды. Оба робототехнических устройства снабжены системами управления Lumera компании CBW, которые используют систему управления на базе Windows XP, предназначенную для того, чтобы робототехнические устройства было легче программировать и эксплуатировать. Поскольку первоочередной задачей использования является обеспечение удобства для пользователей, сделанные по индивидуальному заказу и установленные экраны Lumera демонстрируют снимки аппаратного обеспечения, по мере того, как его программируют. Считается, что это ускоряет установку и помогает избежать ошибок. Помощь в диагностике неисправностей оказывают снимки дефектного участка крупным планом, дополненные надписями и стрелками, плюс подробные описания проблемы и список возможных мер устранения неисправности. Программное обеспечение позволяет получить доступ к электрическим схемам, светокопиям чертежей, процедурам установки и спискам деталей. Она также может создавать отчеты. Увеличение числа роботов с шарнирными сочленениями

Компания Fanuc Robotics America, Inc., ведущий поставщик робототехнических устройств отрасли, производящей пластмассы, представила на рынок M-16iB/20T, усовершенствованное дополнение к своей линии шестиосевых роботов с шарнирными сочленениями на портале Toploader. Новая модель может выдерживать до 16,5 кг полезной нагрузки. Серия Toploader с широким выбором длины рельсов, имеет диапазон полезной нагрузки от 5 до 165 кг, и длину плеча от 45 до 85 см. По сравнению с традиционными линейными роботами, смонтированными на портале, Toploader компании Fanuc позволяет снизить требования к количеству места и высоте потолка. Они также дают за счет наличия шести осей повышенную скорость для выполнения целого ряда операций после обработки, таких как: удаление литника, удаление заусенцев, нанесение маркировки, обеспечение качества, упаковка и штабелирование грузов на паллетах.  Шестиосевой робот с шарнирными сочленениями на портале Робот можно заказать в конфигурациях с подвесом снизу и сбоку. При конфигурации с подвешиванием снизу манипулятор робота размещается под рельсом и обеспечивает симметричный охват функционирования по обе стороны рельса, при конфигурации с подвесом сбоку манипулятор робота размещается сбоку от рельса, что обеспечивает максимальный вертикальный предел досягаемости и максимальное перемещение. Конфигурация с подвесом сбоку является единственной приемлемой конфигурацией в случаях, когда робот Toploader используется чтобы обслуживать пресс, такой как литьевая машина или машина для литья под давлением. Подвесная конфигурация всех роботов Toploader позволяет убрать робот с пола цеха, что дает пользователям возможность оптимизировать размещение оборудования и материальные потоки. Роботы Scara для окончательной обработки

Две линии роботизированных устройств Motoman: HS и HM четырехосевая Scara (манипулятор сборочного робота, действующий по выбору) дают высокую скорость при компактной форме, которая требует минимум места для установки. Роботы типа Scara имеют соединения в горизонтальной плоскости, что позволяет манипулятору поворачиваться на своем основании и складываться подобно складной ширме. Зона обслуживания роботом Scara цилиндрическая. Две линии меньших четырехосевых роботов предназначены для завершающей обработки высокоскоростных и высокоточных деталей и прочих применений, таких как: загрузка-разгрузка более мелких деталей, сборка, автоматизация лаборатории, упаковка ящиков, обработка магнитных носителей и полупроводников, формирование наборов деталей. Зона обслуживания серии HS от 35 до 55 см, а полезная нагрузка составляет 4,3 кг, в то время как у серии HM зона обслуживания от 60 до 100 см при пределе полезной нагрузки 16,5 кг. Обе серии, и HS, и HM реализуются в стандартных, устойчивых к разбрызгиванию (IP65) вариантах с классом чистой комнаты 10 с тем, чтобы обеспечить соответствие требованиям для применений в тяжелых, влажных или ультра чистых средах.  4-осевой робот Scara HM Роботы с ограниченным местом работы

Ranger Automation представила на рынок две серии экономящих место высококлассных балочных роботов, предназначенных для извлечения крупных деталей в ситуациях, когда внутренняя высота помещения невелика. Их серия Ultra-Compact Wide-Body с экономящим место трехступенчатым телескопическим манипулятором предназначена для удаления крупных деталей, даже там, где пространство над ними, казалось бы, этого не позволяет. Тройной телескопический манипулятор уменьшает размер требуемого пространства на треть по сравнению с традиционными роботами для больших машин. Широкая рама этих пятиосевых моделей, обычно предназначенных для литьевых машин по 1000 тонн и более, позволяет создавать исключительно прочную платформу, позволяющую работать с такими широкими деталями, как шаг поперечной планки пресса, который надо поднять вертикально без каких бы то ни было помех. Роботы также хорошо работают с системами конструкционного пенопласта с широким рабочим столом. Имеется серво-вариант для переключения запястья робота, если нужна большая точность.

Трехосевые сервороботы серии F компании Ranger снабжены плоской передней частью манипулятора и подвешенной сверху несущей рамой, которая не мешает перемещению верхней части крупной детали. Конструкция позволяет работать с высокими деталями при меньшей высоте самого робота, поэтому она идеально подходит для ситуаций, когда высота помещения недостаточна. При использовании с сетчатыми формами или другими конструкциями, создающими помехи, робот серии F программируется так, чтобы пережидать позади преграды до тех пор, пока не откроется форма. Стандартное трехосевое сервоуправление позволяет осуществлять либо независимое, либо координированное движение каждого манипулятора. Снабженная сервоуправляемым переключением запястья манипулятора и поворотом запястья, эта модель может использоваться для прессов от 100 до 3000 тонн, она может поставляться в виде установки для загрузки – разгрузки материалов и последующих операций технологического процесса с двумя подвижными порталами. Роботы «удобной связи»

Системы управления новой серии RZ-V пятиосевых сервроботов компании Sailor USA предназначены для точных и простых связи и управления. На центральном пульте управления имеется графический интерфейс на 12-дюймовом сенсорном экране для лучшей видимости и быстрого реагирования. Он защищен паролем для того, чтобы не допустить неправильных действий, и снабжен системой распознавания голоса для управления и программирования, которая считается первой в отрасли. У системы имеется функция встроенной локальной сети Ethernet, для того, чтобы осуществлять дистанционную оценку и смотреть, как продвигается производственный процесс. В цеху система управления взаимодействует с оператором в ходе программирования с тем, чтобы направлять его в соответствии с этапами обучения с помощью голоса, выдаваемого компьютером, в качестве поясняющего дополнения к картинкам на экране. Недавно добавленная аппаратура позволяет компьютеру (когда он получает соответствующую инструкцию) делать телефонные звонки, например, на мобильный телефон менеджера по производству, так что голос может передавать различные сообщения и сигналы тревоги. Дон Росато,

http://www.omnexus.com |