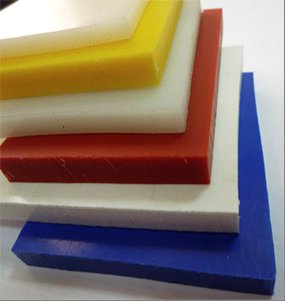

НИ ШАГУ НАЗАД Линии по производству АБС-пластиков были запущены в Узловой в 1975 году с использованием технологии японской Asahi Chemical. Ряд блоков с тех пор модернизировали, но в целом за 35 лет технология, разумеется, устарела. Импортеры из Германии, Южной Кореи и Китая предлагают на внутреннем рынке России качественно новые продукты, с которыми все труднее конкурировать. Мощности «Пластика» по АБС составляют 23 тысячи тонн. При объеме российского рынка в 40-46 тысяч тонн предприятие могло бы иметь долю в 50%, но на деле к 2010 году производственные линии не были загружены и наполовину. Мировой кризис 2008-2009 годов, кратно сузивший спрос на АБС-пластики и включающие их компаунды, обострил конкуренцию производителей, поставив «Пластик» в положение аутсайдера. Критическое положение предприятия было осознано СИБУРом задолго до остановки линий АБС. Руководитель дирекции пластиков и оргсинтеза Сергей Мерзляков на 9 месяцев по совместительству возглавил завод, проведя реорганизацию. Внедрение дивизиональной структуры было призвано сконцентрировать усилия каждого дивизиона на его собственных продуктах – знание специфики производства, конкурентных характеристик и рынка продаж должно было помочь в прицельном продвижении продукции. Производство АБС-пластиков вошло в дивизион «Синтез», реально заработавший в начале декабря 2009 года. К марту 2010 года, когда было принято решение о консервации производства АБС, новая организационная структура была построена, но времени для радикального изменения ситуации у нее было еще недостаточно. Анализ экономической ситуации показал, что при месячной загрузке в 800-900 тонн, выше которой подняться не удавалось, единственным выходом была «сезонная» работа цеха № 5. В начале весны 2010 года было решено накопить складские запасы, а затем остановить цех с возможным возобновлением его работы следующей зимой, когда цены на сырье упадут, а конъюнктура рынка, возможно, улучшится. Вместе с тем издержки такого решения были очевидны для руководства предприятия, генеральным директором которого в апреле 2010 года назначили Сергея Синигибского. Настроение в коллективе было крайне депрессивным. Если существовала малейшая возможность вывести цех на безубыточную работу, ею следовало воспользоваться. На серии совещаний у генерального директора руководством дивизиона и коммерческими службами ситуация была вновь тщательно проанализирована. «Что еще можно сделать?» Задачу разложили на совокупность составляющих, по каждой из которых оказались возможны улучшения. В результате нашли предпосылки для продолжения работы цеха. Был выдвинут тезис «ни шагу назад». Свои предложения высказали и работники цеха. НАСТУПАТЕЛЬНАЯ СТРАТЕГИЯ Рентабельная работа производства АБС-пластиков была возможна при достижении месячного уровня продаж в 1200, а еще лучше в 1400-1500 тонн, при условии максимального контроля над затратами. Постоянные затраты в сопоставимых ценах удалось снизить на 5% за счет мер по энергосбережению. Дополнительно были приняты меры против перерасхода материалов. В фокусе внимания руководителей прочно обосновалось и такое понятие, как маржинальный доход. Мобилизация технологических служб позволила улучшить характеристики продукции по термостойкости, цвету и запаху. Бухгалтерские, юридические, внешнеэкономические и логистические операции были поставлены под строгий контроль для ускорения проведения договоров и поставок. В итоге цены реализации готовой продукции удалось увеличить в среднем на те же 5% и удерживать их, несмотря на меняющуюся конъюнктуру рынка. Задействованы были все, вплоть до службы безопасности предприятия, которая участвовала и в проработке клиентов, и в ценовых комитетах, и в профилактике воровства. Работникам цеха рассказали о принятых мерах и призвали их разделить с руководством предприятия ответственность за судьбу производства АБС. Однако решающее слово оставалось за службой реализации, которая к началу 2010 года была обновлена. Даже при растущей конъюнктуре мирового рынка пассивность или некомпетентность менеджеров по реализации могла свести к нулю все принятые меры. Начались переговоры с потенциальными клиентами из Польши, Латвии, Турции с мелкими пробными поставками. Более удачными оказались контакты с дистрибьютером из Соединенных Штатов Monstr Polimer, на которого удалось выйти благодаря сотрудничеству с британской компанией-посредником RBBC. Эта компания предложила «Пластику» услуги по поиску клиентов и организации поставок в США, Канаду и Нидерланды с дальнейшей проработкой рынков Великобритании и Франции. В конце июля в США было отгружено 160 тонн АБС-пластиков, которые пошли на производство труб и листов. Пробная партия получила положительные отзывы, нарекания вызвала только упаковка. Договорились перейти с мешков на биг-бэги, теперь «Пластик» ожидает заказа на 300 тонн АБС для Нью-Йорка и Монреаля, а с RBBC подписывается агентское соглашение. Разумеется, сказался некоторый дефицит АБС-пластиков на международном и внутреннем рынках, связанный с выходом из кризиса и запуском программ утилизации автомобилей. Но помог удачный выбор посредника. Интересная деталь: руководители RBBC, пользуясь личным знакомством с президентом европейской Ассоциации переработчиков пластмасс, представили ему компанию из России, поставляющую АБС-пластики в Америку. В результате «Пластик» получил письмо президента с выражением готовности встречаться и обсуждать возможное сотрудничество. Очень серьезный интерес на «Пластике» вызвал китайский рынок. Несмотря на то, что КНР производит до 3 миллионов тонн АБС-пластиков в год, страна испытывает потребность в этих материалах. Руководитель дивизиона «Синтез» Максим Шайбаков в июне привез образцы на торгово-экономическую международную ярмарку в Харбине. Китайцы были весьма удивлены тем, что в России производят АБС-пластики, выразили заинтересованность в партнерстве, но с заключением договоров не спешат. Отправленная в Китай опытная партия в 40 тонн поместилась в двух контейнерах. Впрочем, неспешные раздумья – специфика китайцев. ДОМАШНИЙ РЫНОК Советский монополист по АБС-пластикам до открытия границ для импорта чувствовал себя комфортно: заказчики выстраивались в очередь, продукт уходил «с колес». Теперь на внутреннем рынке приходится бороться, в первую очередь, с поставщиками из Китая и Южной Кореи. После инвентаризации продукции и некоторого усовершенствования выпускаемых марок оказалось, что к азиатским аналогам ближе всего материал под номером 10-30 с повышенным блеском и текучестью. Он не способен заменить на российском рынке импортные спецмарки LG или Samsung, но уже потеснил корейские материалы в сегменте дешевой бытовой техники (например, стиральных машин) за счет ценового преимущества в 10-12%. Налажено партнерство с вятским производителем «Авитек», идут переговоры о поставках с компанией Indesit, появилось много небольших клиентов. Обновлены отношения с партнером – компанией Bayer, с которым у «Пластика» существует совместный проект по производству компаундов АБС+ПК. Отношения несколько замедлились по ряду причин. Во-первых, кризис подсек планы совместного производства на линии, установленной на «Пластике», которые первоначально составляли 7 тысяч тонн. Во-вторых, в Bayer были не особенно довольны качеством сотрудничества с «Пластиком». Но спрос восстанавливается, а новые результаты по термостабильности пластиков и работа нового менеджмента дивизиона «Переработка пластмасс» сняли часть нареканий. В фокусе внимания этого дивизиона – увеличение объемов производства собственного компаунда АБС+ПК под торговой маркой «Дискар», деталей машиностроения и листов из АБС. Еще один проект, который прорабатывается на «Пластике» совместно с корпоративным центром, – производство пластиковых контейнеров для каучуков – открывает для завода новые перспективы. При его реализации внутреннее потребление АБС возрастет в несколько раз. Так как расчет между дивизионами производится строго по рыночной цене – суммарное увеличение добавленной стоимости будет реальным и значительным. «ЕЩЕ НЕ УСПЕХ» Генеральный директор «Пластика» Сергей Синигибский не считает вывод цеха № 5 на рентабельность выдающимся достижением. «Что-то шаг за шагом удалось сделать, – такова его оценка усилий менеджмента. – Это еще не успех, но уже наступление». Перемены в трудовом коллективе тоже оценены без лишнего пафоса. «Наступило отрезвление, люди стали просыпаться, понимая, сколько от них зависит». Со своей стороны, руководство поощряет лучших, ведется работа с профсоюзами, а директор лично разъясняет в заводских СМИ, что происходит на предприятии. Ежемесячные поставки в США на уровне 200 тонн и в Китай на уровне 100 тонн уже обеспечат работе АБС-линий стабильность, а 200-400 тонн для российских производителей бытовой техники и 100 тонн АБС+ПК дадут полную загрузку и работу с прибылью. Все это сейчас выглядит реальными планами. Если они осуществятся, перспективы цеха окажутся устойчивыми, позволив ему работать до 2013 года, когда на «Пластике» откроется новое производство АБС. Инвестиционный проект уже внесен в пятилетний бизнес-план дирекции пластиков и оргсинтеза. Коллектив цеха № 5, по всей видимости, станет основой кадрового состава нового производства. В разговоре с одним из работников цеха прозвучала фраза: «Можем, когда захотим». Наверное, это как нельзя лучше иллюстрирует ситуацию. БЕСЕДОВАЛ: ДМИТРИЙ СЕРЕГИН Сибур Сегодня |