Для этого необходимо нагревать поверхность пресс-формы перед впрыском до получения температуры перехода материала в стеклообразное состояние (Tg), а затем произвести быстрое охлаждение инструмента для затвердевания формованной детали до ее извлечения. Технология формования с нагреванием/охлаждением значительно улучшает внешний вид поверхности деталей, изготавливаемых литьевым формованием. Кроме того, технология формования с нагреванием/охлаждением исключает необходимость реализации операций вторичной обработки, включая нанесение грунтовых покрытий и пескоструйную обработку для того, чтобы скрыть дефекты поверхности, а также окрашивание или нанесение порошкового покрытия в ряде случаев; такая технология также уменьшает напряжение, приобретаемое при формовании, впрыскивание и количество видимых сварных швов, при увеличении длины потока смолы для создания деталей с тонкими стенками. Эта технология также дает возможность использовать конструкционные материалы, армированные стекловолокном, для получения применений с поверхностным покрытием с сильным блеском. Для этого необходимо нагревать поверхность пресс-формы перед впрыском до получения температуры перехода материала в стеклообразное состояние (Tg), а затем произвести быстрое охлаждение инструмента для затвердевания формованной детали до ее извлечения. Технология формования с нагреванием/охлаждением значительно улучшает внешний вид поверхности деталей, изготавливаемых литьевым формованием. Кроме того, технология формования с нагреванием/охлаждением исключает необходимость реализации операций вторичной обработки, включая нанесение грунтовых покрытий и пескоструйную обработку для того, чтобы скрыть дефекты поверхности, а также окрашивание или нанесение порошкового покрытия в ряде случаев; такая технология также уменьшает напряжение, приобретаемое при формовании, впрыскивание и количество видимых сварных швов, при увеличении длины потока смолы для создания деталей с тонкими стенками. Эта технология также дает возможность использовать конструкционные материалы, армированные стекловолокном, для получения применений с поверхностным покрытием с сильным блеском.

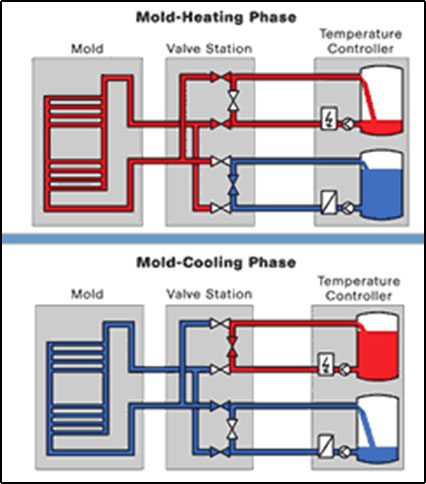

Технология формования с нагреванием/охлаждением позволила избежать образования дефектов поверхности и необходимости проводить пескоструйную обработку, когда компания SABIC Innovative Plastics впервые испытала смолу Xenoy 1760 PC/PBT, на 11% наполненную стекловолокном, для создания поддерживающей стойки багажника, установленного на крыше автомобиля, которую ранее изготавливали из металла. Кроме того, при применении технологии формования с нагреванием/охлаждением можно успешно использовать такие материалы, как поликарбонат и смеси PC/ABS и PC/PBT для того, чтобы свести к минимуму все проблемы, возникающие с внешним видом, при изготовлении таких применений, как лицевые панели телевизоров, световодные пластины, аудио компоненты автомобилей, а также корпуса ноутбуков. В начале формовочного цикла в инструменте осуществляется циркуляция пара или перегретой воды для нагревания поверхности формы до температуры, которая на 10° - 30° C превышает температуру перехода смолы в стеклообразное состояние. Затем литьевой машине подается сигнал впрыскивать пластмассу в гнездо. После того, как этап впрыска будет завершен, начинается циркуляция холодной воды в инструменте для быстрого отверждения пластмассы, и ее охлаждения, достаточного для извлечения из формы. Для перехода от пара или перегретой воды к холодной воде (и наоборот) используется позиция клапанов. После того, как деталь охладится, пресс-форма разжимается, и деталь извлекается, после этого система вновь переключается на стадию предварительного нагрева формы. Необходима специальная вспомогательная система для быстрого нагревания и охлаждения поверхности пресс-формы. При проведении испытаний SABIC нагревание и охлаждение пресс-формы регулировалось системой управления изменением температур немецкой компании Single Temperiertechnik, которая осуществляет переключение с перегретой воды с температурой до 400 градусов F на холодную воду. Для осуществления эффективного технологического контроля пресс-форма должна быть оборудована термопарами, находящимися близко от поверхности, для мониторинга температуры. Пресс-форма для литьевого формования, машина для литьевого формования и контроллер, управляющий циклом нагревания/охлаждения, должны быть интегрированы для получения стабильного технологического процесса.

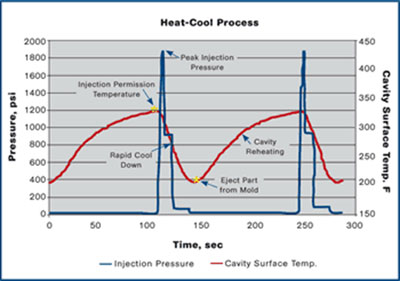

Общее обзорное представление технологии формования с нагреванием/охлаждением показывает соотношение температурного цикла и цикла впрыска. Впрыск начинается после достижения “разрешающей температуры”. Влияние технологии с нагреванием/охлаждением на общую продолжительность цикла зависит от того, какой материал обрабатывается, и, что еще важнее, от конструкции детали и конструкции инструмента. Гнезда и стержни, изолированные от плит, и вставляемые, а не врезаемые в плиты пресс-формы, позволяют свести к минимуму массу стали, что, в свою очередь, позволяет сократить время, необходимое на нагревание и охлаждение. Время также можно сократить за счет использования проводимых сплавов, таких как бериллиево-медный, а также за счет размещение трубопроводов с водой поблизости от формующих поверхностей. Согласованное охлаждение (либо с помощью лазерного спекания, либо с помощью прямого напыления металла) является подходом, который хорошо подходит для данной технологии, где конструкция трубопроводов для воды повторяет геометрию поверхности детали. Для разработки испытательной пресс-формы SABIC работала с инструментом Fast4M Tooling для получения Fast-Form, которая создает инструмент из штабеля тонких листов стали, подвергающихся индивидуально лазерному спеканию и скреплению медью. Этот метод позволяет при низких затратах легко встраивать согласованные и охлаждающие поливом каналы, а также экстенсивную вентиляцию. Технология с нагреванием/охлаждением может существенно улучшить эстетические свойства деталей, изготовленных литьевым формованием, и еще больше улучшить их для аморфных смол таких, как PC, и смесей таких, как PC/ABS и PC/PBT. Когда температура поверхности пресс-формы превышает температуру перехода аморфной смолы в стеклообразное формование, материал не образует оболочки во время стадии впрыска, и полимер может свободно перемещаться, и не «замерзает» при соприкосновении с поверхностью пресс-формы, в отличие от традиционного формования. Это позволяет получать улучшенное воспроизведение поверхности инструмента и более сильный блеск. При использовании наполненных материалов тонкий слой полимера на внешней поверхности инкапсулирует наполнитель, усиливая, тем самым, блеск на 50% - 90% и уменьшая шероховатость поверхности. При использовании стеклонаполненных материалов, было получено улучшение на 70% для Rmax—меры шероховатости поверхности. Улучшение для ненаполненных материалов составило более 20%.

Схематическое изображение контроллера температуры воды, который может, как нагревать, так и охлаждать пресс-форму для литьевого формования в течение одного цикла. (Источник: Single Temperiertechnik) В отличие от производства традиционных формованных деталей, при литьевом формовании с нагреванием/охлаждением оказывается положительное воздействие на глубину и видимость сварных швов, что позволяет исключить операции по окрашиванию для некоторых применений. Кроме того, у деталей, изготовленных с помощью технологии с нагреванием/охлаждением, было меньше напряжение, полученное при формовании, и применение растворителя (тетрахлорида углерода) не дало образования трещин. В результате, это позволило исключить необходимость отжига деталей перед использованием и увеличило срок эксплуатации детали. За счет использования технологии формования с нагреванием/охлаждением можно получить множество преимуществ в том, что касается эксплуатационных характеристик и внешнего вида деталей. Хотя использование данной технологии и связано с дополнительными затратами, оно может считаться рентабельным с точки зрения общесистемных затрат, особенно, если технология способна исключить необходимость реализации дорогостоящих вторичных операций. Автор: Энди Мэй, SABIC Innovative Plastics www.newchemistry.ru |