Блистеры

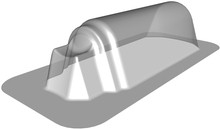

Блистерная упаковка состоит из пластикового листа с фланцем, к которому присоединена с помощью клея, скобы или сварки соответствующая подложка. Блистер может быть простой формы (круг или прямоугольник) или принимать контуры предмета или предметов, которые нужно упаковать. Блистеры могут быть изготовлены с несколькими полостями, поэтому очень полезны для показа комплектов. Как правило, блистерная упаковка повторяет объемную форму изделия или продукта. С помощью термопресса соединяется с картоном, несущей информацию или фольгой. Блистерная упаковка - это один из наиболее эффективных и распространенных в Европе способов упаковки товаров народного потребления. Он дает возможность потребителю увидеть товар со всех сторон, а производителю разместить необходимую информацию (инструкция по применению, технические характеристики, рекламу и т.д.). Изделие помещается в оболочку из прозрачной жесткой пленки, которая повторяет его контур и форму. Оболочка может привариваться к полиграфической подложке. Блистерная упаковка может быть следующих видов:

- Двусторонняя блистерная упаковка;

- Блистерная упаковка с загибом по краям;

- Блистерная упаковка под приварку.

Двусторонняя блистерная упаковка состоит из двух полуформ, которые разделены канавками для сгиба пополам. Каждая полуформа имеет, так называемый, захлоп - выдавленная полость, на которой расположены фиксирующие замки, обеспечивающие дополнительную жесткость. В качестве информационного носителя используется картонные вкладыши. Преимущества данной упаковки в возможности укладки габаритных и тяжелых изделий; в фиксирующих замках; высокой технологичности.

Недостатки - большая стоимость по сравнению с другими типами блистерной упаковки.

Блистерная упаковка с загибом по краям. Такая упаковка состоит из одной полуформы. Края блистера загнуты внутрь слева, справа и снизу для поддержания картонного вкладыша, который используется в качестве информационного носителя. Преимущества данной упаковки в невысокой степени сложности изготовления.

Недостатки - отсутствие возможности укладки габаритных и тяжелых изделий; устаревший дизайн.

Блистерная упаковка под приварку. Такая упаковка состоит из одной полуформы. Блистер по периметру имеет поля под приварку, а на картонный вкладыш, который используется в качестве информационного носителя, наносится лак для приварки. Преимущества данной упаковки в очень высокая технологичности; возможности укладки габаритных и тяжелых изделий; защите от подделки.

Наряду с вышеуказанными типами, блистерную упаковку можно подразделить на следующие типы:

- приварного типа;

- задвижного типа;

- складного типа;

- заклеиваемого типа.

Упаковка приварного типа - пластиковая оболочка прикрепляется с помощью термосварки, что позволяет защитить товар от нежелательного вскрытия. Упаковка задвижного типа - блистер имеет загнутые кромки, в которые, как в пенал, задвигается карточка, что дает возможность достать товар из упаковки, чтобы рассмотреть его. Упаковка складного типа состоит из двух половинок с линией сгиба, закрывающаяся, как футляр. Упаковка заклеиваемого типа - блистер закрывает этикетка, что удобно для групповой упаковки мелкогабаритных товаров. Блистеры привлекательны в качестве упаковки товаров по следующим причинам:

- Блистерная упаковка презентабельна. Термоформовка позволяет придать пленке абсолютно любую конфигурацию, что открывает широкие возможности для дизайнера. Изделие хорошо просматривается, пластик придает ему глянец, упаковка приобретает «европейский» вид.

- Блистерная упаковка защищает товар. Пластик амортизирует при ударах, именно поэтому в блистер упаковывают стеклянные ампулы, лампочки и другие хрупкие предметы.

- Не менее важна и защита от подделки: блистеры с логотипом фирмы или с контурной вырубкой требуют дорогостоящих пресс-форм, что делает подделку в малых объемах просто нерентабельной.

- Блистерная упаковка мобильна. Полуавтоматическое оборудование легко перестраивается на новое изделие и позволяет изготавливать тиражи от нескольких десятков штук. При наличии нескольких видов изделий можно использовать один вид картонной подложки с логотипом фирмы для всех видов. Информация о товаре размещается на этикетке с обратной стороны карточки.

Блистерная упаковка удобна потребителю. Например, скрепки из пакетика надо куда-то высыпать, а коробочка-блистер может просто стоять на письменном столе. Дюбели и шурупы в процессе работы удобнее доставать из коробочки, чем из пакета. Блистерная упаковка – самый распространенный вид упаковки лекарственных средств. Таблетки, капсулы, гранулы, ампулы, суппозитории и др. фармацевтические и медицинские препараты могут быть упакованы в блистерную упаковку из многослойных материалов с использованием алюминиевой фольги, поливинилхлорида, полиамидов, полипропилена и бумаги. Такая упаковка обладает высокой герметичностью, предохраняет медикаменты от света и тепла, воздуха и воды, агрессивных агентов. При необходимости на поверхность блистера наносят многоцветную печать с информацией для потребителя. Еще одно преимущество такой упаковки – возможность ее рециклинга. Существует мнение, что более дорогая упаковка ведет к удорожанию товара и, как следствие, к снижению продаж. Это не совсем так: опыт российских предприятий показывает, что объем продаж товара в блистере неизменно растет. Если сравнить цену блистера и картонной коробки, то разница между ними в среднем не превышает 5% от цены вложенного товара, а зачастую блистерная упаковка становится даже более выгодной. Технология производства блистеров.

Процесс производства блистеров условно можно разделить на три составляющих:

§ матрица; § термопластичный материал; § формование.

Матрица - это, самая ответственная часть процесса производства блистеров. От того, как точно, качественно и правильно сделана сама матрица, будет зависеть качество готовой продукции. Дело в том, что в горячем виде материал повторяет все особенности матрицы: мелкие детали, гравировку, буквы и т. д. Но если матрицу не довести до необходимого состояния чистовой обработки, то “прочими особенностями” готового изделия будут царапины, раковины и другие изъяны. Чтобы этого не случилось, матрицу рекомендуют изготавливать из дюралюминия с последующей полировкой. Конечно, если заказчик не предъявляет к изделию повышенных требований по качеству и сам тираж невелик, то матрицу можно изготавливать из композитных материалов и иногда даже из дерева. Стоимость конечной продукции в этом случае будет ниже. Но надо учитывать, что матрицы, изготовленные не из металла, “живут” гораздо меньше, чем металлические. Для сравнения: матрица из дюралюминия может работать годами, а матрицы, изготовленные из дерева, могут прожить всего от 1.000 до 15.000 формовок. Термопластичный материал – это материал, который впоследствии и становится собственно формой-упаковкой. Когда материал нагревают, он принимает состояние “текучести”, и тогда его заставляют принимать соответствующую форму путём обтягивания матрицы. После остывания материал кристаллизуется и “запоминает” форму, которую ему придала матрица, скопировав на 100% все конфигурации (иногда даже частички пыли и грязи, если таковые по оплошности оператора оказались на матрице). Материалами служит лента, изготовленные из полистирола, ПВХ, ПЭТ, полиэтилена и полипропилена. Она может быть прозрачная, полупрозрачная, молочного цвета, а так же всех цветов радуги – даже металлизированная и с нанесённым в типографии рисунком. Толщины могут колебаться от 150 микрон (0,15 мм – в основном используется для изготовления блистеров с последующей приваркой их к картону, например, как упакованы батарейки) до нескольких миллиметров. Блистеры изготавливают методом термоформования (вакуум- и пневмоформование) преимущественно из ПВХ, ПС и ПЭТа. ПВХ жесткий материал с прекрасной прозрачностью и блеском легко формуется с хорошим воспроизведением деталей формы. Типичный пример сложной формы из ПВХ — прокладка в коробки для шоколада и пеналы с печеньем. Применяют также ацетат целлюлозы и ориентированный полистирол. Из новых материалов для блистерных упаковок можно назвать сополимеры этилентерефталата.

Вакуумформовка – это сам процесс изготовления формы и материала. Сам станок представляет из себя установку, в которой движется стол с установленной на нём матрицей, есть рамка, в которую зажимается материал для формовки, есть обогреватель, который подходит на пост нагрева материала и после прогрева материала уходит на исходную позицию. Есть аппаратура контроля и регулировки цикла формовки, а также вакуум-насос, который и создаёт разряжение до минус 0,8- 0,9 атм. Материал зажимается в рамку и включается кнопка “цикл” – обогреватель подходит на пост нагрева. Аппаратура отсчитывает время нагрева, по завершении которого даёт команду – “поднять стол “ – “убрать нагреватель” - “включить вакуум”. После включения вакуума происходит собственно сама формовка. Как только материал принял заданную форму, вакуум отключается и оператор может вынимать лист с готовыми формами. За один раз можно формовать от одного до нескольких десятков изделий – всё зависит от размеров рабочего стола станка и размеров самих форм. Среднее время цикла формовки занимает от 40 до 120 секунд – всё зависит от толщины материала и сложности самого изделия. Для производителя продуктов выгодными могут быть готовые стандартные блистеры (особенно если нужны блистеры простой формы или более сложные, но в большом количестве). С другой стороны, можно установить свое собственное формующее оборудование и не зависеть от поставщиков. Существует широкий спектр оборудования для изготовления блистеров — от ручных и до полностью автоматических машин. Последние экономичны только при больших сериях упаковок. Блистеры обычно формуют в многогнездных формах и разделяют либо продольными ножами и поперечной гильотиной, либо роликовым прессом. Если используется последний, то необходима отдельная режущая форма для каждой конфигурации изделия. Продольный нож и гильотину можно приспособить под широкий ряд размеров и количества блистеров. Роликовые прессы можно устанавливать в линию или отдельно. Если блистеры должны быть приварены к подложкам (это наиболее распространенный метод соединения), то подложку покрывают термоклеем. Заполнение производят путем помещения ряда блистеров в оправку (фланцем кверху), упаковываемый предмет (или предметы) помещают внутрь, подложку кладут сверху. Нагретый пресс опускают и запаянные блистеры удаляют из оправки. Скорости сварки увеличиваются при использовании вращающихся столов, так что процесс можно производить, непрерывно. Возможна различная степень автоматизации, включая автоматическую загрузку термосвариваемых подложек в зону сварки и автоматическую выгрузку запаянных упаковок, передаваемых для дальнейшей обработки к рабочему столу. Чаще загрузку блистеров и объектов упаковки производят вручную, но возможна и автоматическая загрузка для изделий простой формы. В число операций может, следовательно, входить: в первом случае - закупка полностью сформованных блистеров с ручным помещением двух или четырех блистеров в простую оправку с ручной раскладкой подложек и запаиванием на небольшой единичной сварной установке; во втором случае - полностью автоматизированная работа, начинающаяся с рулона ПВХ или других подходящих материалов; последовательность операций должна состоять из размотки рулона пластикового листа, формования блистеров, перемещения блистеров в запаивающую оправку, загрузки блистеров, раскладки подложек, сваривания их с блистерами и отвода готовых упаковок с линии; полностью автоматизированные линии работают со скоростью от 20 до 25 заполненных блистеров в минуту, так что возможна производительность около 2 млн. штук в год на одной машине. Термоформование/заполнение/сварка (расфасовочно-формо-вочные автоматы - РФА). Применение РФА позволяет высокоэффективно проводить упаковку. РФА - это линия для упаковочных операций, использующая два полотна пленок. Основной слой формуют в блистеры, которые после заполнения покрывают термосвариваемым верхним слоем. Применяют РФА в основном для лекарств в твердой форме - таблеток и капсул, хирургических шприцов и инструмента, для порционной упаковки жидкостей и паст и для упаковки свежих продуктов с контролируемой атмосферой. Хорошо известный пример использования РФА - прозрачные блистерные упаковки, из которых выдавливают таблетки. Материал, используемый для основного слоя, зависит от того, гигроскопичный продукт или нет. Некоторые таблетки с твердой оболочкой могут быть удовлетворительно упакованы в непластифицированный ПВХ (нПВХ). Когда нужна большая защита, четырехкратное увеличение паровлагостойкости может обеспечить покрытие нПВХ поливинилиденхлоридом толщиной 48 г/м, но при этом удваивается цена упаковки. Другие высокобарьерные материалы включают нПВХ/ПЭ, нПВХ/аклар и нПВХ/ПЭ/ПВДХ. Верхний покрывной материал, используемый для упаковки таблеток и капсул, это обычная алюминиевая фольга, покрытая с внутренней стороны виниловым лаком. Пластиковый слой должен быть достаточно жестким для защиты таблеток при транспортировке и продаже, но достаточно гибким для того, чтобы таблетку можно было выдавить из упаковки через алюминиевую фольгу. Алюминиевая фольга должна вести себя как твердое тело (т. е. быть довольно хрупкой, чтобы легко рваться при извлечении таблетки из упаковки).

Молочная упаковка

В рамках рынка термоформованной упаковки для молочной промышленности можно выделить следующие виды:

- стаканчики высокие (высота и форма варьируется в зависимости от вида упаковываемого молочного продукта);

- емкости круглые (высота емкости также может варьировать);

Данная классификация носит достаточно условный характер. Количество типоразмеров термоформованной молочной упаковки на рынке молочных продуктов широко и многообразно. В нижеприведенных разделах данного маркетингового анализа будет рассмотрена классификация термоформованной одноразовой упаковки для молочной промышленности по следующим параметрам:

- используемое сырье;

- пакуемая молочная продукция.

Содержание данного раздела, в большей степени, ориентировано на визуальное представление термоформованной упаковки для молочной промышленности.

Технические характеристики термоформованной упаковки для молочной промышленности.

Нормативные условия производства.

Производство термоформованной упаковки для молочной промышленности имеет свои специфические условия, связанные с ее использованием для упаковки пищевых продуктов. Для того, чтобы молочные продукты не испортились (а они чувствительны к воздействию факторов окружающей среды), термоформованная упаковка должна обладать барьерными свойствами – газонепроницаемостью, паронепроницаемостью, водонепроницаемостью и ароматонепроницаемостью, влагопрочностью и жиростойкостью. Термопласты, из которых изготавливается упаковка для молочной продукции должны обладать эксплуатационной надежностью, не расслаиваться, не деформироваться, т.е. не изменять своих свойств при хранении в них расфасованной молочной продукции. Термоформованная упаковка для молочной продукции должна быть инертна по отношению к продукту и при контакте с ним не должна выделять вредных для здоровья человека компонентов. Это особенно важно для термоформованной упаковки для молочной промышленности, компоненты которой могут, при определенных условиях мигрировать в молочный продукт. Молоко представляет собой достаточно специфичный продукт, который может сорбировать тяжелые металлы и большинство органических соединений, в том числе и вредных для человека. Для регламентации данного процесса Минздрав РФ разработал санитарные правила и нормы, так называемые «Допустимые количества миграции» (ДКМ). Основные полимеры, используемые при производстве термоформованной упаковки для молочной промышленности - полипропилен и полистирол. Полистирол - аморфный полимер с температурой размягчения 80С, поэтому при нагревании выше 60 - 80С отмечается миграция стирола в модельные растворы (от следов до 0,2 мг/л). Из полистирола в модельные среды (пищевые продукты) могут мигрировать также пластификаторы, смазка, наполнитель (ТiO2). Выделение всех вышеперечисленных веществ в окружающую среду и попадание их в продукты питания и питьевую воду отрицательно сказывается на здоровье человека, но особенно токсичным является стирол. Поэтому степень токсического действия полистирола определяется именно концентрацией стирола, мигрирующего в окружающую среду. Результаты изучения влияния вытяжек на организм человека послужили основой для установления допустимых количеств миграции стирола на уровне 0,01 мг/л. Полипропилен - является практически самым безопасным с точки зрения экологии и токсичности полимером..

Гигиенические показатели и нормативы веществ, выделяющихся из материалов, изделий, контактирующих с продуктами питания.[1]

Наименование материала, изделия | Контролируемые показатели | ДКМ, мг/л | Полиэтилен (ПЭВД, ПЭНД), полипропилен, сополимеры пропилена с этиленом, полибутилен, полиизобутилен, комбинированные материалы на основе полиолефинов. | формальдегид | 0,100 | этилацетат | 0,100 | гексан | 0,100 | гептан | 0,100 | ацетон | 0,100 | спирты: |

| метиловый | 0,200 | пропиловый | 0,100 | изопропиловый | 0,100 | бутиловый | 0,500 | изобутиловый | 0,500 |

Таблица 2.

Ни из одного материала, используемого при производстве термоформованной упаковки для молочной промышленности, не должны выделяться вещества в количествах, превышающих их ДКМ. Это обязаны учитывать и разработчики материалов, и их потребители. То есть вся упаковочная продукция, как отечественного, так и импортного производства, должна обладать высокими санитарно-гигиеническими показателями и подлежит обязательной гигиенической сертификации в органах Госсанэпиднадзора России и периодическому санитарному контролю.

Упаковка из вспененного полистирола

Основные преимущества изделий из вспенивающегося полистирола: - закрытая структура ячеек пенополистирола обуславливает маленький вес, большую прочность и обеспечивает хорошую термоизоляцию в широком температурном диапазоне.

- изделия из пенополистирола являются одноразовыми, легко утилизируются и обеспечивают высокий санитарный уровень

Первоначально исходное сырье имеет размер гранул 0.35-0.5 мм и насыпную плотность приблизительно 650 кг/м3. Получаемые же изделия обычно имеют плотность 50-100 кг/м3. Гранулированный вспенивающийся полистирол, частицы которого при соответствующей температуре увеличиваются более, чем в 50 раз, преобразуется в пенополистирол - вспененную термопластичную пластмассу (пенопласт). При повторной термообработке в закрытой пресс-форме вспененные частицы спаиваются между собой, и пенополистирол принимает конфигурацию и размеры литьевой формы. Таким образом, получается твердый инертный материал, обеспечивающий хорошую и долговременную теплоизоляцию (98% общего объема пенопласта составляет воздух), ударопрочность и стойкость к атмосферным воздействиям. Один кв. метр пенопласта содержит от 3 до 6 миллионов закрытых наполненных воздухом ячеек. Поры между ячейками придают материалу свойства газопроницаемости, а гидрофобность полистирола – свойства водоотталкиваемости. О реальном вредном влиянии химического сырья на окружающую среду можно судить только по суммарному эффекту, создаваемому им в его жизненном цикле. Этот суммарный эффект можно измерить тем, насколько много энергии затрачивается на производство химического продукта, и возможно ли повторное использование его компонентов. С этой точки зрения вспенивающийся полистирол представляется наиболее перспективным по эффективности использования сырьевых ресурсов. По сравнению с другими альтернативными материалами он имеет ряд преимуществ: · упаковка из вспененного полистирола не влияет на озоновый слой, поскольку хлорфторуглероды (CFCs) никогда не используются при его производстве · утилизацию отходов продукции можно осуществлять путем повторного использования, механической переработки или регенерации энергии

отходы пенополистирола можно расплавить и экструзией превратить в компактный полистирол, который может быть использован для производства продукции широкого спектра назначения.

Упаковка для мясных, рыбных, кондитерских изделий, овощей и фруктов: § лотки § подложки Лотки и подложки сохраняют продукцию во время транспортировки, сглаживают резкие температурные колебания и выделяют продукцию на витринах магазинов. Выпускаются различных типоразмеров и цветовой гаммы. Варианты типоразмеров позволяют упаковывать продукты различных товарных групп. Например, глубина подложки 10 мм позволяет упаковывать нарезку колбасных изделий или кондитерские изделия, а глубина 50 мм – мясные и куриные продукты. Разнообразная цветовая гамма позволяет выбрать для каждого продукта наиболее подходящий цвет. Например, для упаковки зелени, овощей и орехов более удачный цвет - белый, при этом на черном фоне лучше смотрятся мясные продукты, а на желтом куриные продукты. Другие цвета больше подходят для кондитерских изделий. Лотки и подложки чаще используют совместно с ПВХ стрейч пленкой пищевого назначения. Вид | Размер, мм |

| 225x135x15 |

| 225x135x20 |

| 225x135x40 |

| 133x133x20 |

| 225x160x35 |

| 200x145x50 |

Упаковка для продуктов быстрого приготовления и одноразовая посуда § тарелки § стаканы § лотки Основные преимущества упаковки из ВПС при использовании в контакте с холодной водой в следующем: - холодные напитки дольше сохраняют свою первоначальную температуру

- газированные напитки дольше сохраняют газ

- на внешней стенке стакана не образуется конденсат.

При контакте с горячими жидкостями активизируются теплоизоляционные свойства ВПС. С одной стороны горячая жидкость долго сохраняет свою первоначальную температуру, с другой - риск ожога или некомфортных ощущений сводится к минимуму. Экстремум кривой изменения температуры внешней стенки, например пенополистерольного стакана, не только не достигает температуры ожога, но и значительно ниже его. По данным Лаборатории инженерной психологии Армии США порог температуры при, котором человек может ощущать боль или могут происходить незначительные повреждения ткани находится на уровне 60°С. Только пенополистероный стакан обладает такой теплопроводностью, которая позволяет оставаться его внешним стенкам холоднее этой температуры при том, что в стакан наполняется горячей жикостью в 100°С.

Вид | Размер |

| 100-400 мл. |

| D 205x20 |

| D 205x20 |

| 165x130x55/165x130x10 |

| D 158x53 |

Контейнеры для упаковки продуктов § ланч-боксы § упаковка для яиц Ланч-боксы - небольшие контейнеры, предназначенные для расфасовки обедов, гамбургеров и другой продукции. Бывают односекционные или с несколькими секциями. Упаковка для яиц представляет собой контейнер на определенное количество продукции, облегчающий транспортировку и предохраняющий от повреждений. Варианты контейнеров представлены в таблице 3.

Вид | Размер |

| 184x184x35 |

| 247x206x(35,30) |

| 250x105x(35,25) |

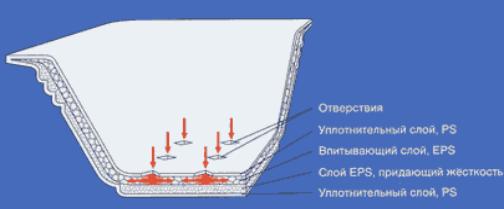

Лотки с впитывающим слоем

Лотки с впитывающим слоем имеют ряд преимуществ. Прежде всего их конструкция позволяет отводить сок от продукта из поверхности и накапливать его в высоко абсорбирующем слое внутри лотка, вдали от продукта Влагопоглощающие подложки имеют специальную многослойную структуру, что позволяет впитывать и удерживать влагу, выделяемую мясными изделиями. Через перфорированную поверхность дна жидкость проникает во внутренний слой подложки и удерживается там благодаря специальной конической форме. Высокие влагопоглощающие свойства внутреннего слоя позволяют использовать данные подложки даже для продуктов, выделяющих большое количество жидкости. Спрессованные края не позволяют жидкости просачиваться на пленку- это является ключевым преимуществом данного вида упаковки. Края упаковки и пленка остаются сухими и чистыми, что является большим достоинством как для продавца, так и для покупателя.

Данный вид упаковки находит применение для упаковки мясных и куриных продуктов и их полуфабрикатов. Типоразмеры и цветовая гамма может соответствовать лоткам и подложкам без впитывающего слоя. <--> |