Подоконники

ПодоконникиПодоконник - это деталь нижней части внутреннего обрамления оконного проема. Обычно он представляет собой доску (плиту), укладываемую на уровне нижнего бруса оконной коробки. В зависимости от материала, из которого изготовляются подоконники, различают: 1. Деревянные подоконники, 2. ДСП и MDF подоконники; 3. Каменные подоконники; 4. Пластиковые подоконники с древесными наполнителями 5. ПВХ подоконники. Главное преимущество пластиковых подоконников над деревянными и ДСП подоконниками заключается в их устойчивости к влажности, которая возникает в таких случаях, как: · при холодных стенах здания, когда холод (иней) снаружи встречается с теплопотоками, исходящими из помещения, внутри стены образуется влажность (точка росы), которая воздействует на смонтированный внутри подоконник; · при плохой вентиляции помещений на стёклах окна появляется роса, и вода стекает на подоконник; · при поливке цветов нередко подоконник также страдает от наших добросовестных усилий. Во всех вышеперечисленных случаях деревянные или ДСП подоконники, не устойчивые к воздействию влажности, деформируются, с них начинает отшелушиваться краска или сходить другое покрытие. В отношении разновидностей пластиковых подоконников следует отметить, что ПВХ - подоконники с древесными наполнителями ввозятся в Россию из-за рубежа (Deceuninck, Kommerling, Moller). На данный момент ни один российский производитель еще не овладел технологией производства подоконников с древесным наполнителем. Некоторые российские компании пробовали освоить сложную технологию, но процесс приклеивания пленки CPL к пластиковой подоконной доске с древесным наполнителем осложняется плохой адгезией. ПВХ подоконники, предоставляемые на рынке российскими производителями, изготовляются из жесткого ПВХ. Пластиковый подоконник

Верхняя поверхность подоконника покрывается пленкой (меламин, ПВХ-пленка), что делает её устойчивой к царапинам и агрессивным пятнам. При этом прочность пластикового подоконника обеспечивается ребрами жесткости. В зависимости от вида пленки, покрывающей подоконник, ПВХ – подоконники могут быть ламинированы ПВХ-пленкой, пленами на основе бумаги, многослойными пленками. Пластиковые подоконники, ламинированные ПВХ пленкой Данные подоконники относят к эконом-классу. Поверхность подоконников покрывается специальными декоративно-защитными пленками ПВХ. Они придают подоконникам элегантный внешний вид, приятную на ощупь фактуру, защищенность от локальных механических повреждений, воздействия невысоких температур (сигаретный пепел, горячая кружка), кислотосодержащих и едких веществ, остатков пищевых продуктов, спиртов.

Основные характеристики подоконников, ламинированных ПВХ пленкой: · Высокая свето- и термостойкость; · Невысокая стойкость к образованию царапин; · Трудно воспламеняются; · Легко моются жидкими моющими средствами; · Влагостойкость; · Легко монтируются; · Долговечность.

Бумажные покрытия на основе меламиновых смол, используемое для ламинации пластиковых подоконников можно разделит на три группы: - меламиновая CPL пленка; - меламиновая VPL пленка; - акриловая EPL пленка. Пластиковые подоконники, ламинированные меламиновой пленкой CPL Данные подоконники относят к оптима – классу. В данном случае их ламинируют меламиновой CPL пленкой. Contipal пленка (производство компаниии Melaplast, Германия) представляет собой гомогенный (сплошной) слой специально обработанной бумаги, которая в процессе производства под воздействием высоких температур и давления, пропитывается меламиновыми смолами. Данное покрытие устойчиво к различным механическим воздействиям, включая сигаретные ожоги, моющие химические вещества, царапины и др.

Основные характеристики подоконников, ламинированных меламиновой пленкой CPL: · Высокая свето- и термостойкость; · Стойкость с механическим воздействиям; · Легко моются жидкими моющими средствами; · Трудно воспламеняются; · Способность к самозатуханию; · Долговечность; · Легко монтируются.

Пластиковые подоконники, ламинированные меламиновой пленкой VPL Подоконники покрываются защитно-декоративной пленкой последнего поколения на основе меламиновых смол - VPL. Они придают подоконникам элегантный внешний вид, приятную на ощупь фактуру, защищенность от локальных механических повреждений (царапин, сколов), воздействия высоких температур (сигаретный пепел, окурки), кислотосодержащих и едких веществ, остатков пищевых продуктов, спиртов.

Основные характеристики подоконников, ламинированных меламиновой пленкой VPL: · Высокая свето- и термостойкость; · Высокая стойкость к образованию царапин; · Трудно воспламеняются; · Способность к самозатуханию; · Стойкость с механическим воздействиям; · Легко моются жидкими моющими средствами; · Влаго- и паростойкость; · Долговечность; · Легко монтируются.

Отличительными особенностями VPL-покрытия от СPL-покрытия являются: · абсолютная стойкость к паро- и влагопроницаемости; · возможность хранения практически при любых климатических условиях (включая высокую влажность, перепады температур, прямое попадание солнечных лучей); · возможность транспортировки в открытом транспорте; · элегантный, шелковистый внешний вид.

Пластиковые подоконники, ламинированные акриловой пленкой ЕPL Кроме меламина VPL, подоконники элит – класса могут ламинируются новым видом защитно-декоративной пленки Elesgo Brit, произведенной немецкой компанией "DTS". Материал Elesgo Brit имеет структуру не гомогенную, а "пирога". Этот многослойный материал в основе своей имеет бумагу, пропитанную прозрачным акрилом, при чем на разных стадиях производства эти слои спрессовываются друг с другом под воздействием электронно-лучевого пучка и именно эта технология обеспечивает отвердение полимеров без применения давления и высоких температур. Т.е. верхний слой имеет улучшенные характеристики по сравнению с нижними слоями. В этом и заключается принципиальная разница с материалом Contipal. Оба материала - Contipal и Elesgo, имеют высокие физические и химические характеристики. Поверхности обладают стойкостью к бытовым кислотам, щелочам и чистящим средствам, а также жаре и холоду. Не восприимчивы к грязи, стойки к выгоранию и антистатичны. Эффекты усадки и растяжения крайне незначительны, устойчивы к продольной и поперечной деформации. Благодаря уникальной технологии производства, пленка Elesgo придает подоконнику такие потребительские свойства, как: · Антистатичность (не притягивает пыль) · Долговечность покрытия · Влагостойкость · Высокая прочность · Экологичность (чистый и безвредный материал) Пластиковые подоконники, ламинированные пленкой RENOLIT RENOLIT FAST - это новое поколение высококачественных пленок для декорирования наружных поверхностей. Эта новая разработка более устойчива к воздействию внешней среды и более долговечна по сравнению со всеми известными до сих пор решениями. RENOLIT FAST нечувствительна к влажности, сухости, жаре и холоду, а также к УФ-излучению. В связи с этим, новый продукт выдерживает без ущерба экстремальные климатические условия и их изменения. При этом сохраняется высокое постоянство цвета и долговечность. RENOLIT FAST обладает небольшим поверхностным натяжением, что делает эту пленку менее подверженной загрязнению и облегчает уход за ней. Пленка устойчива к химикатам, переносит все стандартные средства для очистки и специальные очистители. Настенные рисунки, так называемые "граффити", легко удаляются с ее поверхности. RENOLIT FAST это многослойная пленка с общей толщиной 180 мкм и выдающейся УФ-стойкостью. Базовая пленка на основе одноцветного акрилата снижает поглощение тепла и тем самым нагревание профиля. Двухслойная прозрачная верхняя пленка состоит из высококачественного искусственного материала поливиниллиденфторида (ПВДФ) и полиметилакрилата (ПММА). Они делают пленку устойчивой к атмосферным воздействиям и гарантируют глянец в течение всего срока службы. Верхняя и нижняя пленка неразрывно соединяются друг с другом во время процесса изготовления.

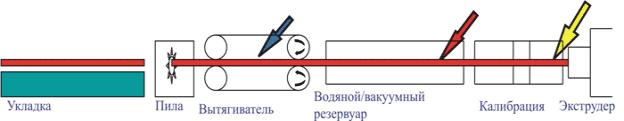

Технология производства пластиковых подоконников Технологический процесс изготовления пластиковых подоконников именуется экструзией (от лат. extrusio - выталкивание). Экструзия - способ изготовления профилированных изделий большой длины из пластмасс и резин. Заключается в выдавливании размягченного материала через отверстия определенного сечения. Производственная линия включает экструдер, инструмент (фильеру, утройство сухой и влажной калибрации), маркирующий принтер, тянущее утсройство, пилу для резки профиля, устройство для укладки и упаковки готовой продукции.

Линия по производству пластиковых подоконников

Источник: с сайта extruziya.ru ПВХ, как исходное сырье для изготовления профиля, поступает на производство в виде мелкого белого порошка. Его перемешивают с другими добавками (стабилизаторы, смягчители, полимерные вспомогательные реагенты, наполнители, пластификаторы и, при необходимости, пигменты) до получения однородной смеси и лишь за тем используют для производства конечного продукта. Выбор соответствующей добавки в каждом конкретном случае обусловлен технологией дальнейшей обработки, требованиями к готовому изделию. С одной стороны, дальнейшая обработка ПВХ вообще возможна лишь при наличии в нем добавок; с другой стороны, эти добавки влияют на конечные свойства готового изделия из ПВХ. Материал загружается в бункер экструдера, подается в загрузочное окно, откуда захватывается шнеками и продвигается вдоль обогреваемого цилиндра. По мере продвижения материал уплотняется, плавится, переходит в вязко-текучее состояние, гомогенизируется и далее проходит через формующий инструмент, где оформляется в изделие и калибруется, затем охлаждается, захватывается тянущим устройством, режется и поступает в приемное устройство. Качество экструдируемого ПВХ подоконника зависит от ряда взаимосвязанных факторов, в их числе: качество исходного сырья (ПВХ-смола); рецептура смеси (соотношение компонентов: смола и применяемые добавки); конструктивные особенности экструдера; технологическая дисциплина и др. Аддитивы, используемые в производстве ПВХ подоконников включают: стабилизаторы, скользящие добавки, модификаторы, наполнители и т.д. В отношении стабилизаторов следует, отметить, что стабилизация на основе свинца на сегодня является наиболее распространенной. Свинцовые стабилизаторы проще в переработке и нерастворимы в воде. Тем не менее, в последние годы они все более вытесняются другими видами стабилизаторов, прежде всего из соображений экологического характера. Часто, однако, аргументы в пользу последних носят чисто эмоциональный характер. Если сделать объективное сравнение двух основных типов стабилизаторов, то можно сказать следующее: если свинцовые – самые дешевые, отчасти токсичные и характеризуются очень высоким стабилизирующим эффектом, то стабилизаторы на базе кальций/цинка не токсичны, но зато менее эффективные и более дорогие. Одним из наиболее тонких технологических вопросов экструзии ПВХ подоконников являются колебания качества исходного сырья в различных партиях поставок, а тем более переход на исходное сырье другого поставщика. В настоящее время производители пластиковых подоконников могут получать необходимую смесь 3-мя способами: · закупать уже готовые ПВХ-композиции у сторонних организаций; · смешивать ПВХ-смолу с так называемым компаундом "все в одном», в состав которого входят все необходимые аддитивы для стабилизации и переработки ПВХ. · производить смешение всех компонентов смеси самостоятельно. При 2-м способе качество готовой продукции можно изменять в достаточно ограниченном диапазоне, т.к. рецептура смеси определяется соотношением только 2-х компонентов: ПВХ-смолы и компаунда. При 3-м способе качество готовой продукции можно изменять в более широком диапазоне, т.к. рецептура смеси определяется соотношением всех компонентов. В этом случае качество смеси в значительной степени определяется квалификацией и опытом химиков-технологов, которые в зависимости от качества исходного сырья принимают решение по рецептуре смеси. Для повышения эффективности этого процесса на подготовительном этапе отрабатываются типовые рекомендации: для исходного сырья различного качества экспериментально для конкретной экструзионной линии определяют оптимальную рецептуру смеси (оценка производится по характеристикам экструдируемого ПВХ-профиля). В результате имеют набор стандартных решений для конкретных условий. Однако, даже имея типовые рекомендации, следует постоянно контролировать качество экструдируемого ПВХ-профиля, и, при необходимости, корректировать рецептуру смеси. По существу подбор рецептуры смеси производится методом "проб и ошибок", при этом, чем выше квалификация и опыт химиков-технологов, тем меньше отходы ПВХ в процессе перехода на исходное сырье другого поставщика. Эффективность ПВХ как конструкционного материала может быть реализована только в результате использования комбинации соответствующих добавок, что приводит к созданию таких свойств материала, которые могут отвечать строгим требованиям потребителя.

Ламинирование ПВХ – подоконников В настоящее время распространение получили два названия процесса нанесения пленки на профиль: ламинирование (от английского глагола to laminate) и каширование (от немецкого глагола kaschieren). Оба термина подразумевают процесс покрытия ПВХ погонажа декоративными, стойкими к атмосферному воздействию пленками при помощи специальных клеев и с использованием ламинирующих машин. Ламинирование пластиковых подоконников декоративными пленкой осуществляется при помощи современных ламинационных установок, которые позволяют наносить декоративную пленку на любой типоразмер подоконника. Пленка обладает такими важными свойствами, как прочность, высокая устойчивость к атмосферным воздействиям, а также к ультрафиолетовым лучам и надолго сохраняет яркость расцветки. Ламинат воспроизводит структуру дерева - имитация текстуры дуба натурального, светлого и темного, а также красного дерева, однако также используются и другие самые разнообразные расцветки акриловых пленок. Процесс ламинирования происходит следующим образом: пластиковые подоконники нагревают до нужной температуры; покрываются слоем клея; путем термической активации пленка наклеивается на профиль с помощью нажимных роликов. |