Влияние температуры массы на выходе из головки незначительно влияет на усадку ПЭ пленок, относительно других факторов и при повышении с 160 до 200 0С меняется не более 2%. Однако возрастание температуры экструзии ослабляет влияние геометрических параметров головки и частично компенсирует, например, увеличение продольной усадки, вызванное уменьшением зазора и удлинением формующего инструмента. Это очень важно при изготовлении тонких пленок. Повышение температуры полимера в головке снижает его вязкость, облегчает формование тонких пленок, но затрудняет получение продукта с высокой продольной усадкой. Наиболее сильное влияние на усадку оказывают параметры, определяющие форму рукава - кратность продольной вытяжки, коэффициент раздува, скорость охлаждения расплава после выхода из головки, относительная высота линии кристаллизации.

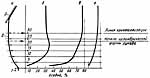

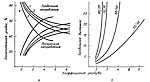

Рис. 2 На рис. 2 показано изменение абсолютной усадки на различных участках рукава из ПЭВД, экструдированного при коэффициенте раздува 2,5 и вытяжке 30: 1 (Под вытяжкой принимается отношение толщин зазора формующей щели и конечного продукта). До линии кристаллизации происходит увеличение усадки в обоих направлениях, причем в поперечном направлении она возрастает до тех пор, пока рукав не приобретет цилиндрическую форму. Из рисунка видно, что поперечная усадка достигает максимума на участке, расположенном несколько ниже линии кристаллизации. Из–за большой ориентации в продольном направлении в дальнейшем происходит некоторое снижение поперечной ориентации и, соответственно, поперечной усадки, в то время как продольная усадка монотонно возрастает по высоте рукава. С возрастанием коэффициента раздува, напряжение усадки в поперечном направлении увеличивается, а в продольном уменьшается (см. рис. 3) и, достигнув определенного значения, оно в обоих направлениях будет одинаково.

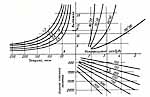

Рис.3. На рис.4 представлена типичная номограмма для выбора параметров процесса получения раздувных термоусадочных пленок из ПЭВД.

Рис.4 Необходимо пояснить порядок использования номограммы на конкретных примерах выбора параметров процесса. Рассмотрим на примере изготовления пленки из ПЭВД, шириной 1000 мм, толщиной 50 мкм, с относительной усадкой 60/40 (т.е. 60% в продольном направлении и 40% в поперечном) при зазоре формующей щели головки 0,6 мм. При необходимости определить диаметр щели головки и коэффициент раздува рукава вначале вычисляют общую степень вытяжки пленки при толщине: 0,6 мм/0,05 мм = 12/1. Это следует также из левой верхней части номограммы (показано стрелками на рис. 4). Продолжим стрелку Б–В до пересечения с кривой, отвечающей усадке 60/40, расположенной в верхней правой части рисунка (до точки Г). Абсцисса точки Г соответствует требуемому значению коэффициента раздува, в нашем примере он равен 3,1:1. Опустим далее перпендикуляр из точки Г до пересечения с линией, соответствующей заданной ширине полотна (1000 мм), получим точку Д, которой соответствует диаметр кольцевой щели, равный 200 мм. |