Факторы миграции На скорость миграции и конечное значение коэффициента трения влияют многие переменные. Диффузия в полимере происходит быстрее при наличии более мелких молекул добавок и более высоких концентраций. Также большое значение имеет природа полимера. Молекулы добавки проникают, в основном, через аморфные участки полиолефина, поэтому миграция происходит медленнее в кристаллических смолах, таких как HDPE и PP, чем в LDPE или LLDPE. Для высокоаморфных и клейких полимеров, таких как марки mLLDPE низкой плотности (<0.92 г/куб. см.), нужны более высокие концентрации добавки, снижающей трение. Полярные полимеры, такие как EVA или EMA, могут взаимодействовать с функциональными группами добавки, и замедлять ее миграцию. Миграция добавок через полиолефины происходит медленнее в намотанном рулоне, чем в не намотанном. Чем выше натяжение при намотке, тем ниже скорости диффузии.

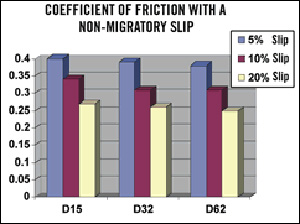

Рис. 1—Не перемещающиеся добавки дают небольшое изменение COF на протяжении 62 дней, исключая одну переменную процесса. (Маточная смесь Ampacet 101501 в двухслойной литой пленке толщиной 2 мила из LDPE.) Также антистатики и предотвращающие запотевание вещества могут составить конкуренцию в борьбе за участки поверхности и во время диффузии. У этих добавок более крупные молекулы, чем у первичных амидных добавок, снижающих трение, поэтому они перемещаются медленнее. Некоторые антиадгезивные вещества могут поглощать молекулы добавок и неблагоприятно влиять на диффузию. Обработка далее по технологической цепочке может также влиять на COF. Например, обработка коронным разрядом до нанесения печати выжигает с поверхности слой добавок и делает поверхность полярной. В результате, большее количество добавки перемещается к той стороне, которая обработана коронным разрядом. Первичные амидные добавки имеют ограничения по теплостойкости. Хотя они хорошо функционируют в экструзионно-раздувной пленке при обработке при 4000 F, они обычно испаряются при более высоких температурах. Они не пригодны для использования при производстве литых пленок, которые обычно изготавливаются при температурах 5000 F - 5500 F, или при нанесении экструзионных покрытий, что обычно осуществляется при 6000 F. Это также относится к пленкам, которые должны пропускаться через горячие компоненты установок. У вторичных амидных добавок эксплуатационные характеристики теплостойкости выше, и они могут использоваться при более высоких температурах. Они мигрируют медленнее, чем первичные амидные добавки, и поэтому позволяют лучше управлять коэффициентом трения. Также менее вероятно, что они будут препятствовать нанесению печати и термосварке. Вторичные амиды иногда выбирают, когда решающее значение имеет уравновешивание свойств добавок и антиадгезии.

|