Однако низкая вязкость расплавов полиолефинов, особенно полиэтилена низкой плотности (ПЭНП), не является единственной причиной, препятствующей получению легкой пены. Известно [1], что необходимым условием достижения стабильной ячеистой структуры и ее последующей фиксации в жесткую пеноструктуру является скорее не вязкость исходной композиции, а скорость нарастания вязкости, с увеличением которой повышается прочность стенок и ребер ячеек. Для пен на основе линейных высокополимеров это условие достигается путем физического воздействия – охлаждением пены. Однако достаточно быстрое охлаждение любого газонаполненного материала, в том числе и полимерной пены, затруднено ввиду ее низкой теплопроводности. В результате вязкость жидкой фазы снижается слишком медленно и пена разрушается. Этот нежелательный «теплофизический» эффект, который может стать причиной коалесценции любой полимерной пены, еще более усугубляется в случае вспененных полиолефинов ввиду их высокой степени кристалличности, так как скорость их охлаждения существенно уменьшается при достижении температуры, при которой выделяется теплота кристаллизации (у ПЭНП это наступает при 95 – 100 0С), что также препятствует быстрому нарастанию вязкости системы. Для преодоления этих трудностей при изготовлении легких пенополиолефинов используют следующие два приема: 1) введение в композицию низкокипящих жидкостей (физических газообразователей), которые, испаряясь и вспенивая расплав полимера, отбирают большое количество тепла и тем самым дополнительно охлаждают полимерную фазу (с этой точки зрения, несмотря на проблемы экологического характера, лучшими добавками до настоящего времени остаются фреоны, имеющие очень высокую теплоту испарения); 2) сшивание полиолефинов химическими (за счет химических реакций при введении сшивающих агентов, которыми для ПЭ являются обычно перекиси, например перекись дикумила) и физическими (обработка бэтта- или гамма- излучением) способами и тем самым фиксация их вспененной структуры. Исходя из этого различают способы получения пенопластов c использованием химических или физических газообразователей (иначе – порофоров или вспенивающих агентов). Если используются химические газообразователи (ХГО), то экструзионные методы формования можно разделить на прямую экструзию и экструзию с последующим вспениванием. В первом случае гранулы композиции поступают в экструдер, где нагреваются до температуры разложения газообразователя, а далее расплавленная композиция выдавливается сквозь головку экструдера и, охлаждаясь, вспенивается в момент выхода из головки. Следует заметить, однако, что данный метод практически не применяется, поскольку без использования сшивающего агента получается сравнительно тяжелый пенопласт – с кажущейся плотностью не менее 350 кг/м3, а при использовании сшивающего агента невозможно согласовать различные по кинетике процессы вспенивания и сшивания и, значит, нельзя получить легкий пенопласт. Отличительной особенностью экструзии с последующим вспениванием является то, что расплав ПМ при выходе из экструдера либо вообще не вспенивается, либо вспенивается лишь частично, а окончательное вспенивание происходит одновременно с процессом сшивания при нагреве заготовок до температуры размягчения полимера. Такое удлинение технологического процесса дает вместе с тем определенные преимущества: упрощается конструкция головки экструдера и облегчается получение пенопластов с низкой кажущейся плотностью. Основной трудностью в реализации этого процесса является равномерное вспенивание заготовки во всех трех измерениях при ее вторичном прогрева. Композиции, содержащие химические сшивающие агенты, перерабатываются в газонаполненные изделия только по двухстадийной технологии. При радиационной сшивке применяется как прямая, так и двухстадийная технология. Если используются физические газообразователи, то возможна только прямая (одностадийная) экструзия (рис. 1). Таблица. Основные показатели физико-механических свойств экструзионных пенополиэтиленов, полученных с использованием физического (одностадийный метод) и химического (двухстадийный метод) газообразователей

| Показатель | физический газообразователь | химический газообразователь | | Кажущаяся плотность, кг/м3 | 25-40 | 75-90 | | Прочность при растяжении, кПа | 80-100 | 500-800 | | Относительное удлинение при разрыве, % | 280-320 | 210-230 | | Коэффициент теплопроводности, Вт/м*К | 0,039 | 0,034 | | Водопоглощение за 24 часа, кг/м3 | 3,0 | менее 1,0 | | Теплостойкость, 0С | 60 | 120 |

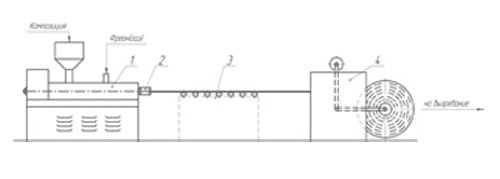

Рис. 1. Схема экструзионной линии для изготовления профилей из пенополиэтилена с использованием в качестве газообразователя низкокипящей жидкости: 1 – экструдер с устройством ввода в расплав газообразователя; 2 – экструзионная головка; 3 – рольганг; 4 – тянущее намоточное устройство Низкокипящая жидкость, как правило, вводится в расплав полиолефинов в зоне дегазации шнека. Композиция, представляющая собой гранулы полимера, опудренные тальком, служащим зародышеобразователем, в цилиндре экструдера 1 расплавляется и насыщается вспененным агентом. В головке 2 формируется экструдируемый профиль, который при выходе из экструзионной головки вспенивается и за счет испарения жидкости охлаждается. По рольгангу 3 профиль для получения поступает на тянущее намоточное устройство. Затем пенопласт направляется на вызревание, во время которого за счет диффузии низкокипящей жидкости происходит ее замена на воздух. Свойства пенополиэтиленов, полученных с применением физического и химического газообразователей, приведены в таблице. В настоящее время все больший интерес для потребителей представляют сшитые пенополимеры. Кроме низкой плотности они обладает более высокими (по сравнению с несшитыми пенополимерами) физико-механическими свойствами, формостабильностью и (что становится в последнее время особенно важным) повышенной теплостойкостью. Используемое для этих целей радиационное сшивание имеет, однако, несколько существенных недостатков. С точки зрения потребителей, это в первую очередь малая толщина стенки экструдируемого профиля (меньше 1,5 мм) и ограниченность форм сечения экструдата (в настоящее время данным методом производятся только листовые сшитые пенополимеры). Кроме того, возникают проблемы, вызванные жесткими требованиями к технике безопасности при использовании радиационного излучения. Поэтому в настоящее время наибольшее распространение нашел двухстадийный способ изготовления вспененных профилей с использованием химических газообразователей и (или) химических сшивающих агентов. Например, для изготовления пенополиэтилена по двухстадийной технологии используется композиция, состоящая из ПЭНП, газообразователя (порофор марки ЧХЗ-21), сшивающего агента (перекись дикумила) и активирующего комплекса, состоящего из окиси цинка, стеарата цинка и стеариновой кислоты. Для получения пенопластов высокого качества композиция должна быть возможно более гомогенной. Трудность создания гомогенных многокомпонентных композиций на основе полиолефинов (полипропилена в особенности) определяется тем, что данные полимеры обладают плохой совместимостью с большинством твердых и жидких веществ, используемых в качестве компонентов композиций. Можно выделить ряд методов приготовления композиций для вспенивания полиолефинов, каждый из которых не лишен недостатков [2]:

• опудривание гранул полимера тонкодисперсным порошком порофора с добавлением минерального или трансформаторного масла для лучшей адгезии полимера и порофора;

• перемешивание в смесителе закрытого типа гранул полимера, порофора и раствора пленкообразователя (15%-ный раствор низкомолекулярного полиэтилена). После удаления растворителя, например ССl4, на поверхности гранул полимера образуется тончайшая пленка;

• перемешивание порошкообразных частиц полимера порофора и других компонентов и последующее гранулирование полученной смеси;

• вальцевание полимера, порофора и других компонентов при повышенной температуре с последующим дроблением или гранулированием композиции;

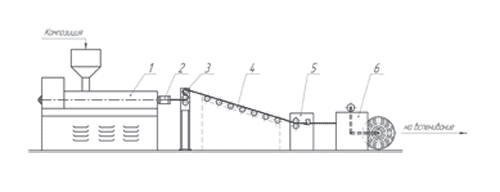

• введение порофора и других компонентов в полиэтилен, находящийся в вязкотекучем состоянии, с последующим гранулированием композиции. Последний способ, несмотря на высокий удельный расход энергии, получил наибольшее распространение, в первую очередь благодаря его технологичности. Концентраты газообразователя и других необходимых компонентов в виде гранул вводятся в композицию путем перемешивания с гранулами полиолефина. При этом желательно, чтобы гранулы концентратов и полиолефина имели одинаковые плотность и размеры, что препятствовало бы расслоению композиции. Композицию в виде гранул загружают в бункер экструдера 1 листового агрегата (рис. 2). Загрузочная зона материального цилиндра и шнек обязательно охлаждаются водой. Цилиндр экструзионного агрегата имеет различные температуры по зонам. Например, в случае ПЭНП температура зоны I составляет 110 0С, зоны II – 120 0С, зоны III – 125 0С. Температуру плоскощелевой головки 2 устанавливают на уровне (135) 0С, а торцевых зон нагревателей – (140) 0С. В цилиндре экструдера масса расплавляется и гомогенизируется. Далее гомогенный расплав продавливается сквозь плоскощелевую головку 2 и в виде листа поступает на калибровочные валки 3, имеющие температуру 80 – 90 0С. Отформованный лист поступает на рольганг 4, где происходит воздушное охлаждение листа, и затем на устройство 5 для обрезки кромок шириной 50 мм. Далее лист попадает на намоточные устройства 6. Обрезные кромки листа используются как возвратные отходы. При получении листового полуфабриката не допускается его преждевременное вспенивание (разложение газообразователя). После выдержки в течение 48 ч листы-полуфабрикаты подвергаются нагреву в специальной ванне (рис. 3) до температуры 200 – 220 0С для сшивания и вспенивания. В качестве жидкого теплоносителя используют силиконовые жидкости, парафин, воск, но чаще всего расплавы солей, например нитрит-нитратную смесь.

Рис. 2. Схема экструзионной линии для изготовления листовых полуфабрикатов из пенополиэтилена с использованием химического газообразователя и химического сшивающего агента: 1 – экструдер; 2 – экструзионная головка; 3 – калибрующие валки; 4 – рольганг; 5 – устройство для обрезки кромок; 6 – тянущее намоточное устройство

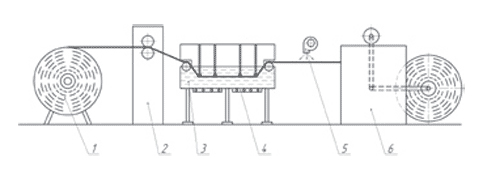

Рис. 3. Схема линии для вспенивания листовых полуфабрикатов: 1 – рулон листового полуфабриката; 2 – тормозящие валки; 3 – ванна; 4 – нагревательные элементы; 5 – вентилятор; 6 – тянущее намоточное устройство Для получения легких пен необходимо, чтобы содержание нерастворимой гель-фракции в кипящем ксилоле было в интервале 45–65 %, а скорость вспенивания, т.е. скорость разложения порофора, незначительно, но превосходила скорость сшивания полиолефина. Этого добиваются регулированием скорости разложения и температуры начала разложения азодикарбонамида (порофор ЧХЗ-21). Путем введения специальных добавок можно изменять температуру разложения порофора в интервале от 100 до 280 0С, что позволяет широко варьировать технологические свойства вспенивающихся композиций [3]. На основе полиолефинов изготавливают эластичные, полужесткие и жесткие пенопласты в широком диапазоне значений кажущейся плотности – от 40 до 850 кг/м3, отличающиеся высокой демпфирующей способностью, низким водопоглощением, прекрасными электроизолирующими свойствами, высокой химической устойчивостью и отсутствием корродирующей способности. Сшитые пенополиолефины обладают, кроме того, легкостью, равномерной мелкоячеистой структурой, высокой теплостойкостью, атмосферостойкостью и устойчивостью к УФ-облучению. Литература

1. Берлин А.А., Шутов Ф.А. Химия и технология газонаполненных высокополимеров. – М.: Наука, 1980. – 504 с.

2. Ларионов А.И., Матюхина Г.Н., Чернова К.Л. Пенополиэтилен, его свойства и применение. – Л.: ЛДНТП, 1973. – 48 с.

3. Панов Ю.Т. Научные основы создания пенопластов второго поколения. – Владимир: Владимирский государственный университет, 2003. – 176 с. Ю.Т. Панов По материалам журнала «Полимерные материалы»

|